电子谷™深耕工业线束系列,涵盖I-O 预铸连接线、工业以太网线束、工业相机线束、PLC 对应电缆线、伺服电缆线等产品;并采用耐磨损、抗拉伸特种护套线缆,具备- 40℃至105℃耐高低温、耐油污、耐腐蚀特性,专为工业机器人、自动化产线等场景设计制造工业机器人线束、自动化设备线束等。

在工业线束的生产制造中,加工流程的规范化与精细化是保障线束性能的关键。其中,注塑成型环节前后的线束加工步骤尤为重要:

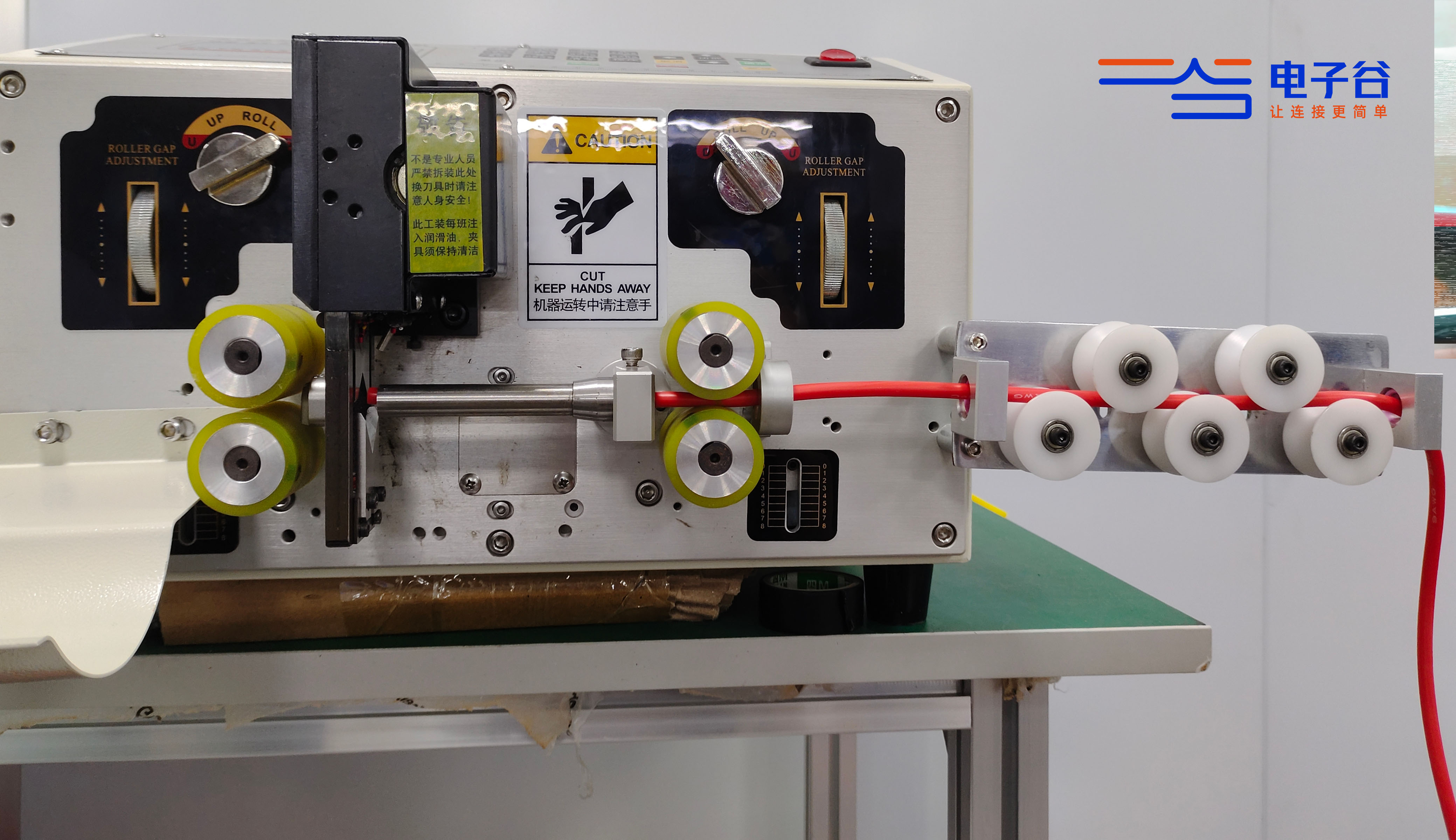

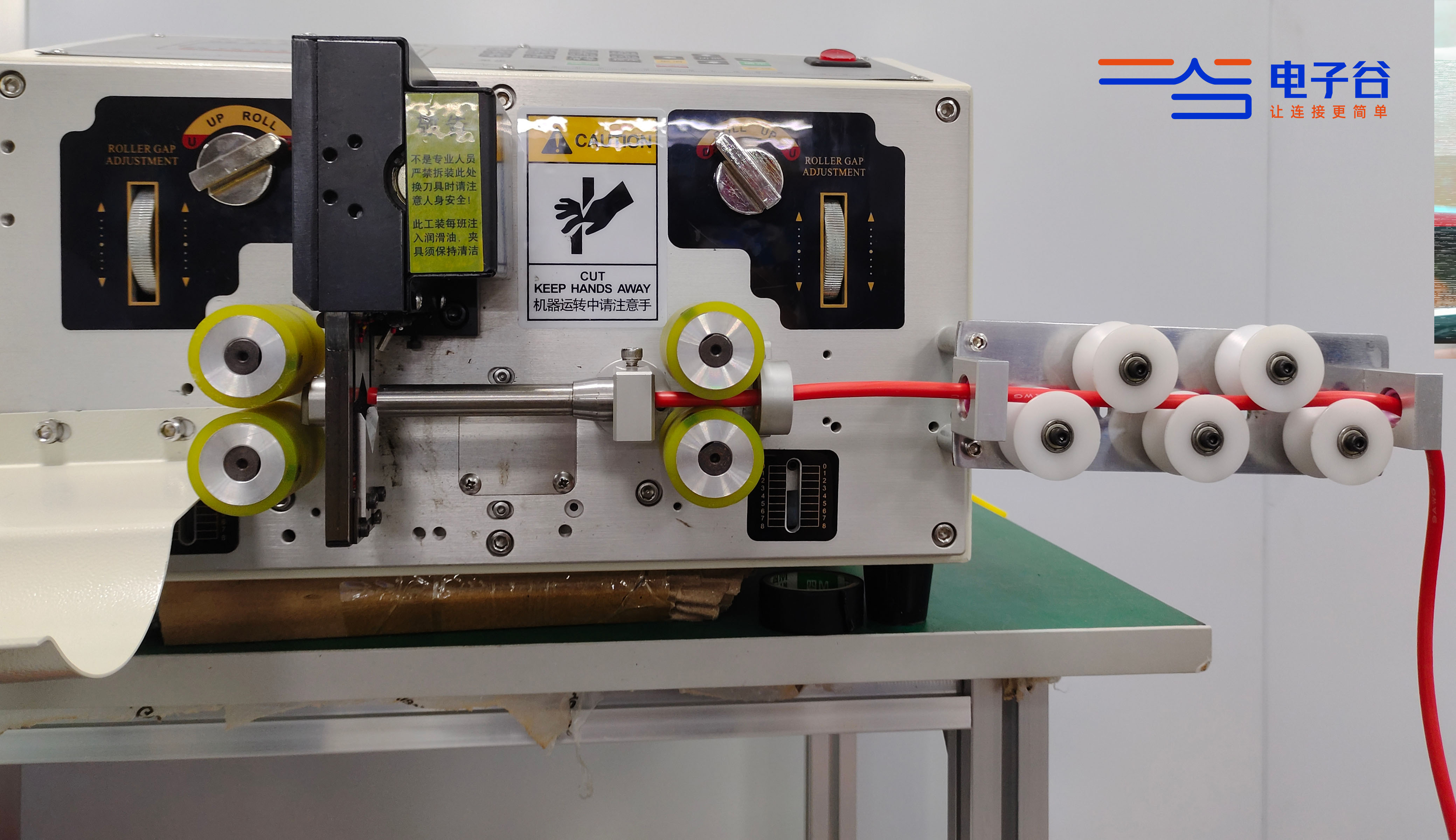

一、裁线:精准定长奠定基础

依据所需工业线束的设计长度,通过半自动裁线机精准裁切线材,控制长度误差,适配工业控制线束、伺服电机编码器连接线等不同规格需求。

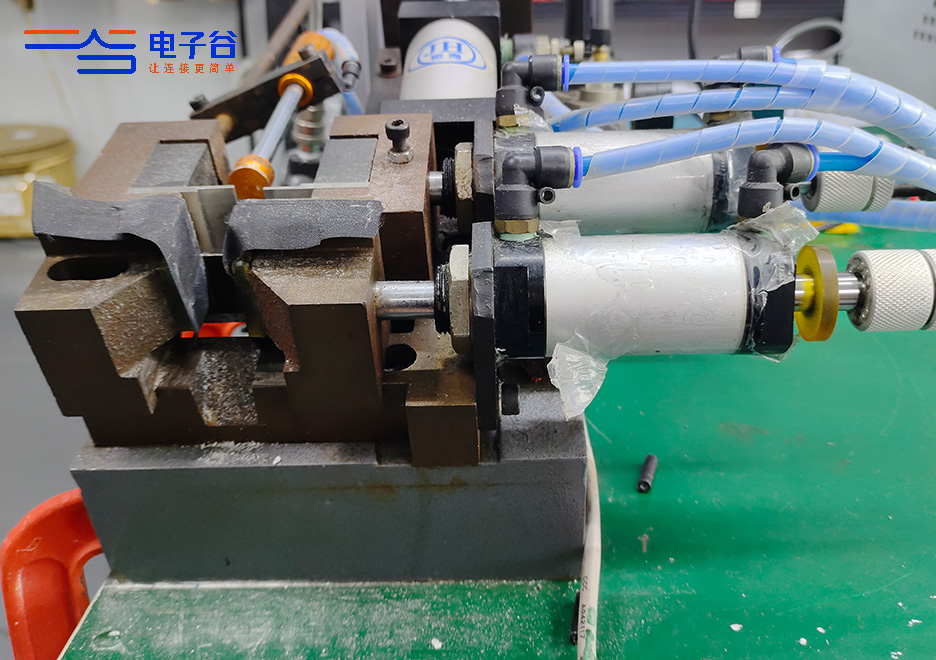

二、剥外皮:无损剥离外层护套

使用气动剥外皮机,按外皮材质和厚度设定参数,精准剥离外层护套,确保端口平整,避免损伤内部芯线,为 M8/M12 防水线束等特殊护套线束的后续加工做好准备。

三、剥芯线:露出导体保障对接

采用气动 3F 剥皮机处理芯线绝缘层,根据芯线直径调整参数,精准剥离绝缘层露出规定长度导体,确保航空插头线束、传感器等线束的导电对接质量。

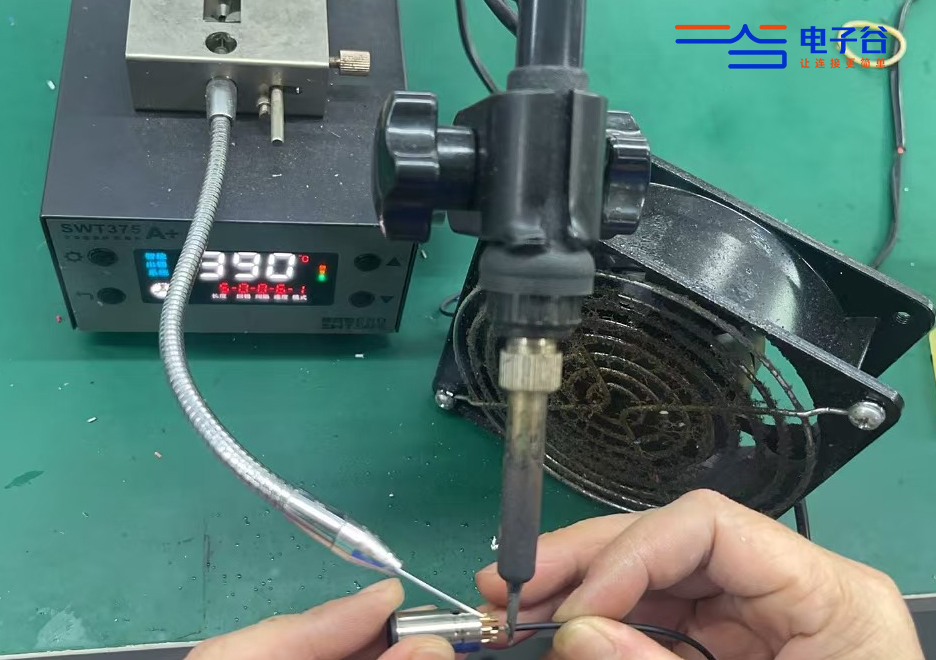

四、焊锡:稳固导电核心连接

遵循航空插头焊线标准,通过半自动焊锡机将芯线与连接器引脚焊接,精准控制温时参数,确保焊点饱满牢固,保障 M8 航空插头接线、传感器线束的导电性能与连接强度。

五、成型内模:固定结构初筑防护

将焊接组件放入内模模具,注塑机注入塑料材料,通过控制温压及保压时间成型内模,固定芯线与引脚位置,提供初步绝缘防护,保障后续外模成型基础。

六、成型外模:构建最终防护结构

将带内模的组件置于外模模具,注入耐磨损、抗拉伸的特种材料(如 M8/M12 防水线束护套),成型外部防护层,赋予线束耐高低温、防油污等特性,适配弯头设计等安装需求。

七、电气性能测试:排查潜在问题

通过线材综合测试机进行导通性、绝缘电阻、耐电压等测试,OK为绿灯,有效保障伺服电机编码器连接线、航空插头信号线的通信精准性。

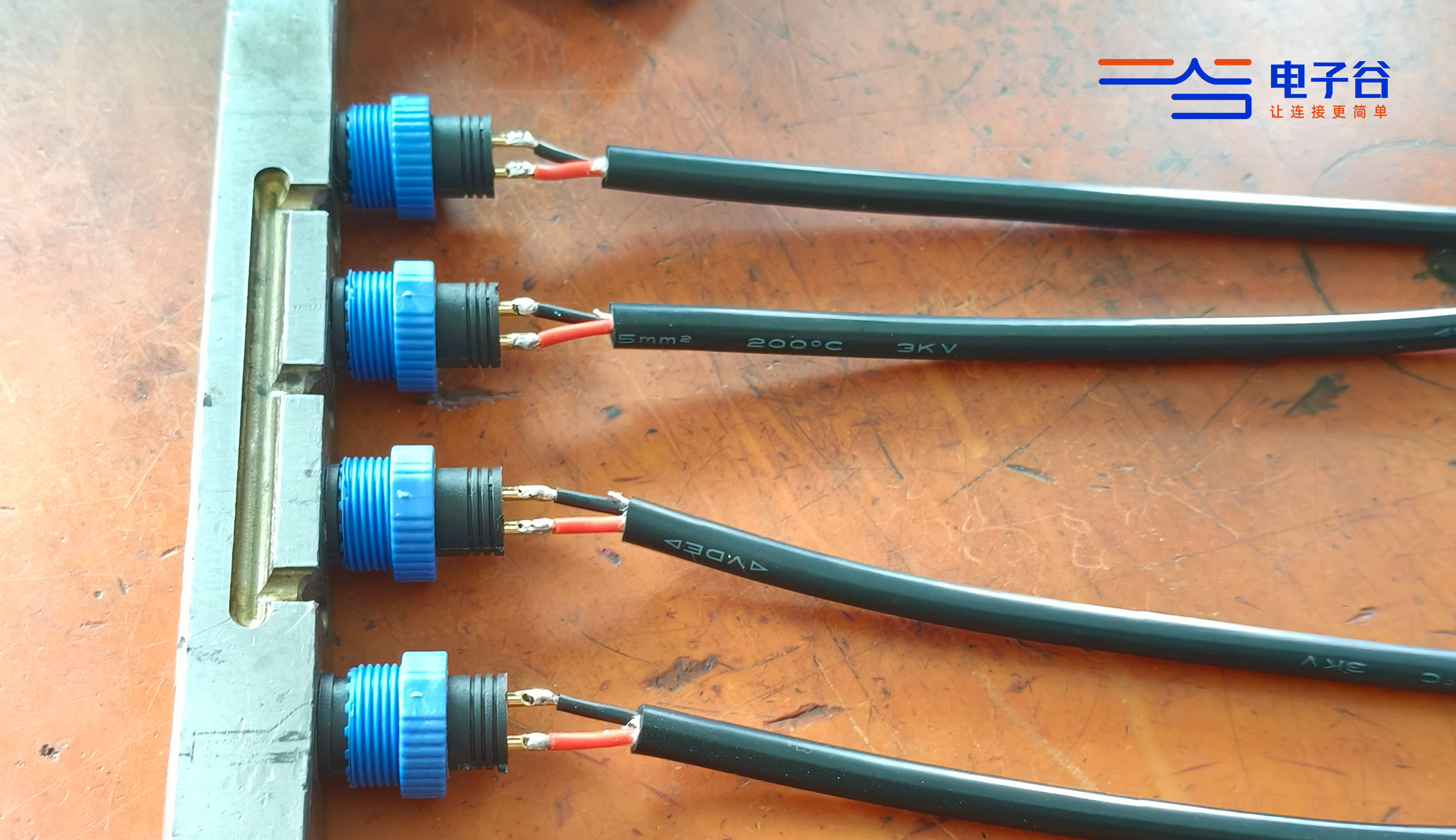

八、外观检查:全面把控外在质量

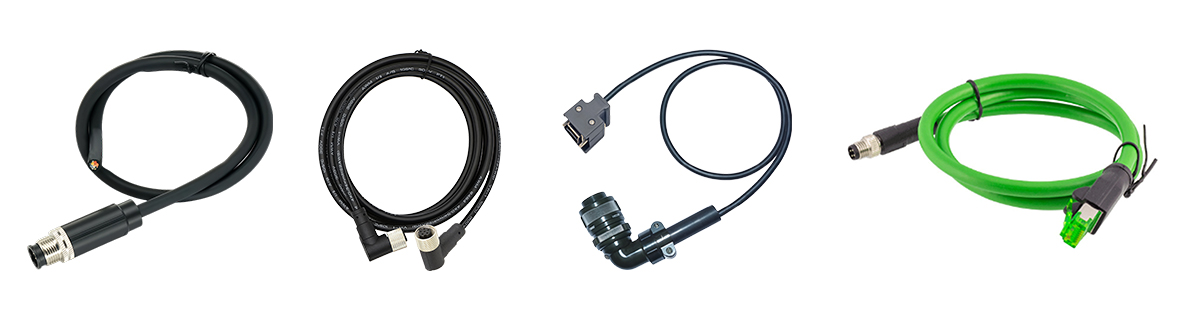

以上分别是:M12成型线束、M12母弯头转母弯头、伺服线束、M8转RJ45

根据图纸确认:外观无缩水、缺胶、流纹、披锋、变形等不良缺陷;产品外观整洁,无脏污、刮伤、烫伤等现象。针对 M8/M12 防水线束等特殊产品,重点核查防水结构完好性。

九、包装入库:规范存储保障供应

合格线束用防静电袋等材料规范包装,登记库存后入库,完成从加工到备货的闭环,为工业线束采购提供可靠保障。

作为业界领先的连接方案生产商,电子谷以 18 年技术沉淀为根基,携150余项专利认证及完整高效的连接器产线,依托专业工程师团队与定制化优势,可根据客户各种个性化连接需求,快速提供解决方案。