线束质量保证绝非简单的达标检测,而是一套贯穿设计、生产、测试全流程的系统性工程。它的核心,是通过可预测、可控制的手段,将质量隐患消除在源头;它的价值,则体现在从设计图纸到终端应用的每一个衔接处,让可靠连接成为工业系统的默认属性。

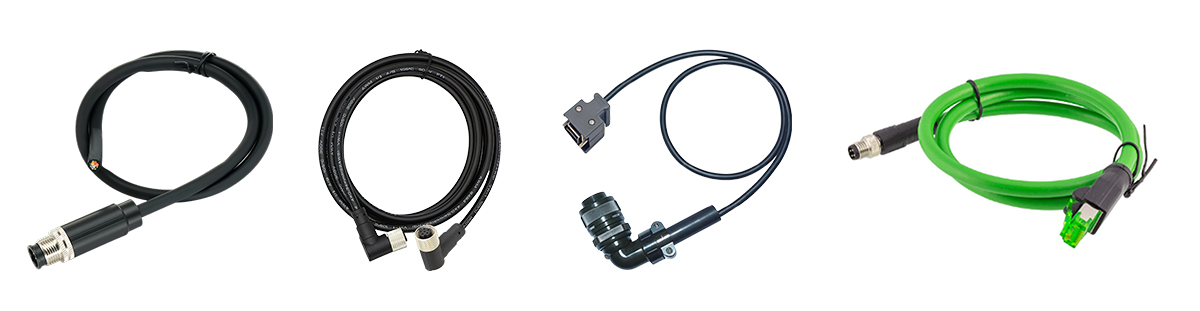

(图1 电子谷部分线束)

为何质量保证是线束的生命线?

质量保证的本质,是在功能实现与风险控制之间建立动态平衡。线束的特殊性在于,它既是信号与电力的传输载体,又是环境侵蚀的直接承受者,高温、振动、化学腐蚀等因素会持续挑战其性能极限。一项行业研究显示,约70%的线束故障源于生产阶段的微小缺陷,如压接不良、绝缘层损伤等,而这些缺陷在初期检测中若未被发现,会在使用中以指数级速度扩大影响。这意味着,质量保证的缺失不是概率问题,而是时间问题,迟早会在最关键的时刻爆发。

从合规性角度看,线束质量保证是跨越行业标准的一个通行证。汽车领域的IATF16949、医疗领域的ISO13485、工业领域的IPC/WHMA-A-620等标准,并非简单的技术条款,而是将质量思维嵌入生产全流程的指南。例如,欧盟RoHS指令对铅、镉等物质的限制,要求制造商从原材料选型阶段就建立化学物质管控体系,这远非最终产品检测所能覆盖。换句话说,合规不是质量的终点,而是质量的起点。

线束质量保证更深远的价值在于成本优化。质量保证看似增加了前期投入,实则通过减少后期故障率降低全生命周期成本。某新能源车企的数据显示,实施全流程质量管控后,线束售后故障率从300ppm降至50ppm,年均减少维修成本超2000万元。这种预防优于补救的逻辑,正是质量保证的核心竞争力——它不是成本的加法,而是价值的乘法。

构建线束质量环环相扣的五个关键环节

线束质量的精准保障,是一条环环相扣的链条,任何一环的薄弱都会导致线束出现功能性问题。这五个关键环节,既是独立的质量控制点,更是相互支撑的系统工程。

(图2)

2.1 可制造性设计(简称DFM)

设计阶段决定了线束80%的质量特性,这也是DFM被视为质量保证起点的原因。比如,传统设计往往聚焦能不能用,而电子谷的DFM则要求能不能稳定地造出来。例如,为深海探测设备设计线束时,不仅要选择耐海水腐蚀的材料,更要考虑绝缘层厚度与压接工艺的匹配——过厚的绝缘层会导致压接时端子受力不均,形成隐性接触不良。电子谷这种设计即生产的思维,从一开始就为质量上了第一道保险。

DFM的核心是简化复杂性。例如电子谷团队通过优化线束路径(如减少90°弯折)、统一端子规格、标准化固定方式,既能降低生产误差率,又能提升后期维护的可操作性。在一次连接制造方案中,电子谷设计团队通过DFM将零件种类从200种精简至80种,生产不良率直接下降40%,这印证了简单即可靠的工程哲学——设计越简洁,质量越容易控制。

2.2 标准化流程,让质量在重复中保持稳定

线束生产的特殊性在于工序分散:裁切、压接、屏蔽、组装等,任何一个环节的微小偏差都可能累积为致命缺陷。标准化的本质,是将经验转化为规则。例如,压接工序需明确剥线长度(误差≤0.5mm)、压接力(根据线径设定30-80N)、模具磨损阈值(每10万次检测一次),这些参数并非凭空设定,而是基于千次试验得出的安全区间。

流程标准化离不开文档化支撑。一份完整的作业指导书(SOP)应包含三维图纸、工具清单、参数范围、异常处理预案等要素,确保不同操作员、不同班次能输出一致的产品。更关键的是建立过程追溯体系,通过条码或RFID记录每个线束的生产时间、设备编号、操作员信息,使任何质量问题都能逆向追溯至具体环节。这正是ISO9001强调的过程方法的实践——只有控制过程,才能控制结果。

2.3 全流程检验,数据反馈优化

检验的价值其实重点不在于挑出坏件,而在于通过数据反馈优化生产。有效的检验体系应贯穿三个阶段,形成事前预防-事中控制-事后验证的闭环:

来料检验(IQC):不仅要核对线材的导体截面积、绝缘层耐温等级等参数,更要通过盐雾测试、拉力测试验证材料性能——某案例显示,未经过IQC的劣质端子在压接后,拉力强度比标准值低30%,埋下早期断裂隐患。

过程检验(IPQC):聚焦关键工序的参数监控,如压接后的截面分析(要求金属充盈率≥85%)、屏蔽层覆盖率检测(≥95%),这些指标无法通过后期检测完全弥补,必须在生产中实时把控。

最终检验(FQC):除了常规的导通测试、绝缘电阻测试(≥1000MΩ),还需模拟使用环境进行可靠性验证(如-40℃~125℃温循测试、1000小时振动测试),确保线束在生命周期内性能稳定。

检验的最高境界是预判式干预。例如,当某批次线束的压接不良率超过1%时,电子谷会立即停机分析:是模具磨损、操作员失误还是参数设定偏差?这种发现问题-分析根源-制定对策的闭环,才能实现质量的持续提升。

2.4 人员能力保障

自动化设备无法完全替代人的判断,尤其是在复杂线束的组装与异常处理中。人员能力的核心不仅是会操作,更是懂原理——例如,电子谷旗下的车间操作员需理解为何屏蔽层接地电阻必须≤0.1Ω(否则会产生信号干扰),为何不同线径的压接模具不能混用(会导致过压或欠压)。这种知其然更知其所以然的能力,是应对突发质量问题的关键。

(图3)

电子谷要求技术人员掌握线束组装的200余项关键工艺,这种标准化培训能大幅减少因经验不足导致的质量问题。更重要的是电子谷建立技能矩阵,根据线束复杂度(如普通低压线束、高压屏蔽线束、医疗无菌线束)分配相应资质的人员,避免能力与任务不匹配的风险。毕竟再完善的流程,最终也要靠人来执行。

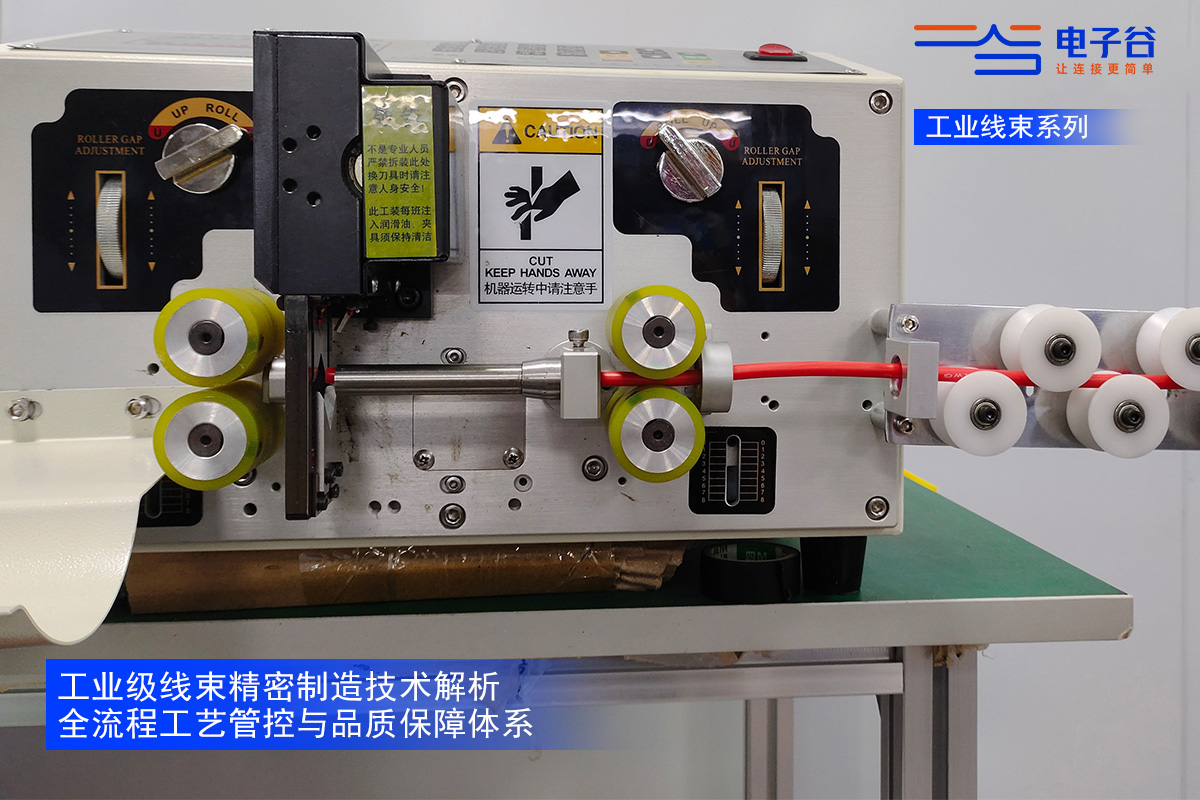

2.5 精密设备是质量稳定性的硬支撑

线束制造的精度要求,决定了设备性能是质量的底线。以压接工序为例,手工压接的误差率约为5%,而电子谷自动化压接设备(重复定位精度±0.01mm)可将误差控制在0.5%以内,且能实时记录压接力曲线,为质量追溯提供数据支撑。这种机器的一致性,是大规模生产中质量稳定的前提。

(图4)

设备的智能化进一步提升质量保证能力。现代线束测试设备可通过大数据分析识别潜在缺陷——例如,当某根导线的导通电阻比平均值高5%时,系统会自动标记并提示复检,这种预判式检测比传统的事后报废更具经济性。此外,设备的定期校准是确保数据可靠的前提,任何未经校准的设备都可能成为质量盲区。

如何评估企业的质量保证能力?

判断一家企业的线束质量保证能力,不能只看检测报告的合格章,而要穿透表象,从四个维度观察其体系的成熟度。

(图5)

(一)认证体系:质量的显性契约

认证不是目的,而是质量体系成熟度的镜子。ISO9001证明企业具备基础的质量管控能力,IATF16949体现对汽车行业特殊要求的适配(如PPAP生产件批准程序),IPC/WHMA-A-620则聚焦线束组装的专业能力。这些认证的价值,在于其第三方背书的客观性——通过认证的企业,至少建立了符合行业共识的质量框架。

(二)行业经验:应对复杂性的隐性能力

线束质量问题往往出现在非常规场景中——例如,为极寒地区设计的线束,需同时解决低温脆化与防冰结问题;医疗设备线束则要兼顾绝缘性能与生物相容性。有经验的制造商能在设计阶段就预判这些风险,这源于对不同行业环境特性的深刻理解。某深耕航空领域20年的企业,其航天线束的故障率比新入局者低80%,这种差距正是经验转化为质量韧性的体现。

(三)供应链管理:质量的上游防线

线束的质量始于原材料。优质供应商不仅能提供符合标准的线材、端子,更能共享材质证明(如RoHS合规报告、耐老化测试数据),帮助制造商从源头控制风险。反之,若使用来源不明的绝缘材料,可能在6个月内出现开裂,这也是REACH、RoHS等指令严格管控材料化学物质的原因——上游的微小妥协,会在下游放大为严重故障。

线束质量保证的终极目标,不是生产合格产品,而是为客户提供可信赖的连接。它需要设计阶段的前瞻性、生产阶段的严谨性、测试阶段的全面性,更需要将质量思维融入每个环节的细节中——电子谷团队人员从一根导线的裁切精度到一个端子的压接角度,从一次来料检验到一份过程记录,这些看似微小的努力,共同构筑起工业连接系统的可靠性基石。

(图6)

在智能化、极端化的应用趋势下,线束质量保证的内涵还在扩展——它不仅要满足当下的性能要求,更要适应未来的环境挑战。而那些能将质量内化为核心能力的企业,终将在竞争中脱颖而出。因为市场最终会证明:可靠的连接,本身就是最有价值的连接。