工业连接器失效易引发系统性风险,从消费电子的功能中断到工业设备的停机事故,过热与接触故障占比超60%(据IEC60512可靠性报告数据统计)。这种失效并非偶然,而是电流、电阻、环境温度等参数在材料与结构约束下的必然结果。理解其过热机制与故障模式,需从物理规律的微观作用到工程应用的宏观角度展开。电子谷团队将依据成熟的设计实践,为大家讲解工业连接器的过热机制与故障防控逻辑。

为什么工业连接器容易出现过热现象?

过热的本质是能量耗散与散热平衡的打破,其核心遵循焦耳-楞次定律:(Q=I^2Rt,即热量与电流平方、接触电阻、通电时间成正比。)接触电阻(R)的构成包含导体电阻、膜电阻与收缩电阻,其中膜电阻(由氧化层、污染物形成)的波动最大,可从理想状态的1mΩ跃升至数百mΩ,成为过热的主要诱因。

(图1)

根据IEEE1459标准,当接触电阻超过10mΩ时,10A电流持续1小时即可使连接器温度升至80℃(环境温度25℃下),超过UL94规定的塑料外壳耐热极限。

了解问题根源后,那我们便可以从以下几个方面进行事先控制。

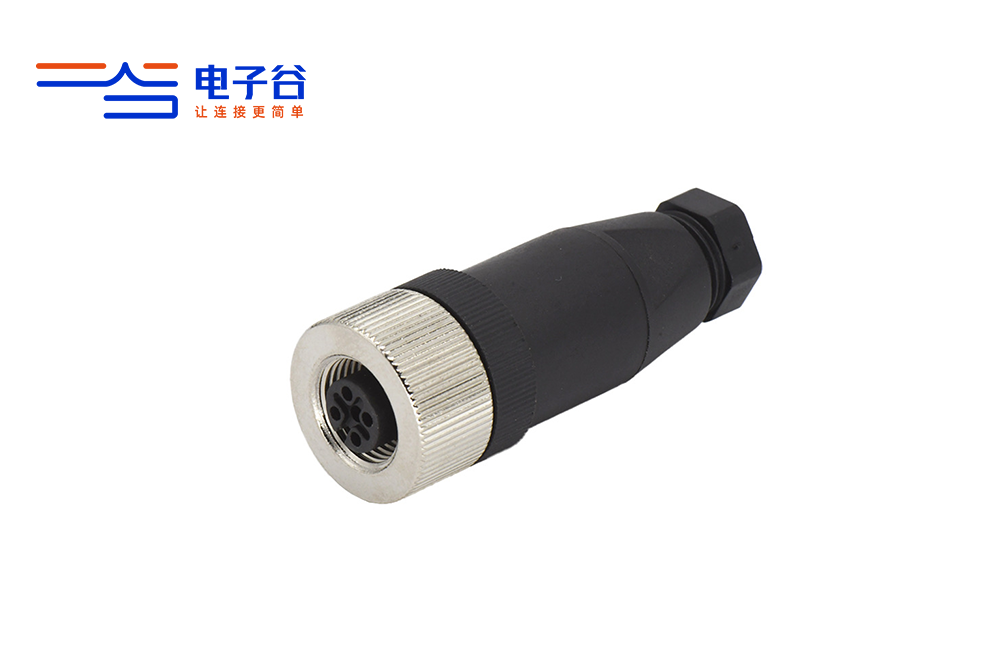

预防过热的首要路径是控制接触电阻的稳定性。例如,电子谷的M12圆形连接器通过“多点接触”设计,使弹性针脚与镀金触点(镀层厚度≥3μm)的配合压力维持在2-5N,可确保膜电阻被机械破除后难以重新形成。铜合金基的导体电阻控制在0.5mΩ以内,配合绞合导线的集肤效应优化,在30A电流下的总电阻稳定在5mΩ以下,从源头减少热量生成。某工业连接器品牌的实践显示,这种设计可使接触电阻波动控制在±2mΩ内,显著降低过热风险。

(图2 电子谷M12圆形连接器)

散热设计需匹配能量密度特征。(根据热传导方程Q=kADeltaT/d)材料导热系数(k)与散热面积(A)直接影响热扩散效率。金属壳体(如黄铜)比塑料壳体导热效率提升500倍,同时通过鳍片结构将散热面积扩大至传统设计的1.8倍,在15A电流下的温升较塑料款降低15℃。对于封闭环境如汽车ECU这类,“空气通道”设计可使对流换热系数(h)从5W/(m²·K)提升至15W/(m²·K),符合ISO16750-4对温度等级的要求。

电流负载的冗余设计同样关键。行业通用的降额曲线明确:在85℃环境下,连接器额定电流需降至常温值的70%,如常温30A的产品在高温下限定21A,这基于材料电阻温度系数——温度每升高10℃,电阻增加4%,易形成“过热-电阻增大-更过热”的正反馈循环。某新能源汽车BMS案例显示,未执行降额设计的连接器在夏季工况下,3个月内即出现绝缘层老化开裂,而采用降额方案的同款车型,运行2年无异常。

常见故障的模式与防控路径

接触不良是最频发的故障类型,其根源可追溯至机械与化学的双重作用。机械层面,插拔磨损导致触点表面粗糙度从初始的0.1μm增至1μm时,实际接触面积减少60%,收缩电阻急剧上升。自清洁触点设计-触点端部呈锥形设计可通过每次插拔刮除氧化层,配合电子谷5000次插拔寿命的材料选择(铜合金硬度HV≥120),将磨损速率控制在0.01μm/次以下。

化学层面,硫化、腐蚀形成的绝缘膜(如银触点在含硫环境中生成Ag₂S,电阻率10¹⁴Ω·cm)是隐性杀手,采用镀镍底+镀金的复合镀层,镍层5μm隔绝基材,金层1μm抵抗硫化,可通过ASTMB117盐雾测试500小时无腐蚀。

绝缘失效多源于材料老化与污染。在高温与高湿度的协同作用下,塑料绝缘体的分子链断裂会导致体积电阻率从10¹⁴Ω·cm降至10¹⁰Ω·cm,引发爬电或击穿。若选用LCP材料则可在125℃下老化1000小时后保持90%的绝缘电阻,其设计的爬电距离与电气间隙需满足UL60950对加强绝缘的要求。

污染物(如油雾、粉尘)的积累则形成导电通道,某机床案例中,未防护的连接器在6个月内因切削液侵入导致绝缘电阻降至100MΩ,而电子谷采用IP67防护设计(氟橡胶密封圈+螺纹锁紧)的产品,相同环境下保持1000MΩ以上。

机械损伤的诱因包括过度插拔与振动疲劳。插拔力超过设计阈值会导致针脚塑性变形,某消费电子产线因气动工具误操作,使20%的连接器针脚弯曲,接触不良率骤升。浮动盲插结构允许±0.5mm的对位误差,通过弹性缓冲吸收过量插拔力,可有效避免这类损伤。

振动环境中,连接器的共振可能导致针脚松动,采用锯齿形锁紧结构,其锁紧力≥80N,配合防松螺母,在ISO16750-3振动测试中可实现接触电阻波动≤3mΩ。

电磁干扰引发的隐性故障常被忽视。高频信号通过连接器时,不连续的阻抗会产生反射与辐射,导致信号完整性下降。电子谷对连接器线束的360°连续屏蔽设计(铜带纵包+编织网)使屏蔽效能≥85dB,配合阻抗匹配(50Ω或75Ω),在5G基站的射频传输中,驻波比(VSWR)可控制在1.2以内,远优于行业1.5的标准。

全生命周期防控逻辑

设计阶段的仿真验证阶段是防控是第一道防线。电子谷团队通过有限元分析模拟接触电阻的分布状态,借助热仿真预判热点位置,提前优化散热结构设计;动力学仿真设计则重点评估振动环境下的应力集中情况,将危险点的应力严格控制在材料屈服强度的50%以内——比如黄铜的屈服强度为300MPa,设计应力便需≤150MPa。

某轨交项目中,初始设计的连接器在150Hz振动环境下出现针脚断裂问题,通过仿真优化后,应力降至120MPa,成功通过1000小时振动测试。

安装规范的执行则直接决定实际使用性能。根据《电气装置安装工程低压电器施工及验收规范》(GB50254),连接器的安装扭矩需严格把控,以电子谷M12圆形连接器为例,推荐扭矩为1.5-2.0N·m:扭矩过小会导致密封不良,过大则可能引发壳体变形。专用扭矩扳手能确保安装扭矩的一致性,某风电项目数据显示,规范安装使连接器故障率降低70%。布线时,线缆弯曲半径(≥10倍线径)同样关键,过度弯曲会破坏屏蔽层与导体;通过应力释放设计(如在弯曲处增加护套),可使弯曲寿命从50万次提升至100万次。

(图3)

维护阶段的状态监测是最终保障环节。红外测温-当温度超过环境温度30℃以上时即发出预警,能及时发现早期过热迹象。某数据中心通过定期检测,发现3%的连接器接触电阻异常,存在局部过热,及时更换后避免了火灾风险。

对于新能源汽车电池包等关键场景,内置NTC温度传感器的智能连接器可实时传输温度数据,实现过热提前预警功能(响应时间<1秒),这类设计已成为行业高端应用的标配。

综上所述,工业连接器的故障防控其实是对“电流-电阻-温度-材料”多参数平衡的系统性把控,而优质连接器的核心标准清晰可辨:如接触电阻的长期稳定性(波动≤2mΩ)、材料性能的环境适应性(-40℃~125℃无异常)、结构设计的力学稳定性(振动下应力可控)等等。这些指标的背后,是对微观物理机制的深刻理解与宏观工程约束的精准适配。

(图4)

随着电子系统向高密度、高功率方向演进,连接器的失效风险将进一步凸显。唯有将预防逻辑贯穿设计、安装、维护全流程,通过材料创新、结构优化-如设计自适应接触结构、智能监测-内置传感器的协同发力,才能构建真正可靠的连接体系。这也正是电子谷连接器技术团队所坚守的核心价值——在毫厘之间,守护系统的安全边界。