温度会从材料力学、电气传输、密封防护三个维度破坏连接器的稳定性——低温可能导致外壳脆裂、端子弹性失效,高温则会引发材料软化、密封圈老化,而温度循环波动更会加剧部件间的应力损伤。因此,电连接器的选型并非单纯匹配接口规格,而是围绕“温度-材料-性能”的协同关系展开,需结合场景三温参数(最低工作温度、最高工作温度、温度波动频率),构建精准的选型方案。

温度对电连接器性能的底层影响

温度对电连接器的影响具有明确的传导路径:首先作用于材料微观结构,进而引发宏观性能变化,最终影响连接可靠性。从材料力学角度看,低温会使高分子材料(如外壳、密封圈)的分子链运动减缓,弹性降低、脆性增加,例如纯PVC材料在-10℃~-20℃会进入脆化区,受振动冲击时易出现裂纹;高温则会加速分子链断裂,导致材料软化变形,如普通PA66外壳在120℃以上会出现热变形,影响螺纹锁紧结构的稳定性。

在电力层面,温度波动直接改变接触电阻与绝缘电阻:低温下金属端子表面氧化层不易扩散,若镀层厚度不足(<0.5μm),接触电阻可能从10mΩ骤升至50mΩ;高温则会加剧金属氧化,同时使绝缘材料的介损增大,例如丁腈橡胶密封圈在85℃以上绝缘电阻会从1000MΩ降至100MΩ以下,增加漏电风险。

密封性能的变化同样与温度相关——橡胶密封圈的压缩永久变形率随温度升高而增大,丁腈橡胶在100℃下24h压缩永久变形率可达30%,导致IP67防护失效,而低温会使密封圈失去弹性,无法贴合密封面。

基于此,选型需聚焦三个关键指标:

一是长期工作温度范围,即连接器在该温度下连续工作1000h以上性能无显著衰减;

二是短期峰值温度耐受,应对设备启停、突发高温等瞬时场景,如新能源电池包充放电时峰值温度可达120℃,连接器需耐受1h以上;

三是温度循环稳定性,参考IEC61076-2-101标准,-40℃~85℃循环50次后,接触电阻变化量需≤10mΩ,密封性能保持IP67。

而所有选型的前提,是先明确场景“三温参数”——例如北方冬季露天设备的最低温可能达-35℃,汽车发动机舱最高温达120℃,工业窑炉周边温度波动频率可达每天10次,这些参数直接决定材料与结构的选择方向。

分场景选型方案——从低温到极端高温的适配策略

(一)低温场景(≤-40℃)

低温场景的核心挑战是材料脆化与弹性失效,典型应用包括冷链物流的温度传感器连接(工作温区-30℃~50℃)、极地科考设备(-50℃~20℃)、北方冬季户外工业仪表(-40℃~30℃)。这类场景下,连接器需在低温下保持结构完整性与电气稳定性,材料选型需优先规避脆化温度较高的品类。

考虑成本和性能,推荐外壳材料首选耐低温改性PA66+30%GF与TPU:改性PA66通过添加增韧剂,脆化温度可降至-50℃以下,在-40℃时冲击强度仍保持20kJ/m²以上(普通PA66仅5kJ/m²);TPU材料的低温弹性更优,-40℃下弹性保持率≥80%,可应对户外设备的振动冲击。需严格避免纯PVC外壳,其脆化温度仅-10℃~-20℃,在-30℃下受轻微外力即会开裂。

端子材料需兼顾弹性与抗氧化性,高弹性铍铜是最优选择,其在-40℃下弹性形变率≤5%,远低于黄铜的15%, 可确保螺纹锁紧后端子始终保持2.5N~5N的接触压力(符合Hertz接触理论的有效压力范围)但铍铜的价格昂贵;除此之外,表面镀金厚度需≥0.8μm,形成致密的抗氧化层,避免低温下氧化层堆积导致接触电阻上升,测试数据显示,0.8μm镀金端子在-40℃下接触电阻波动≤3mΩ,而0.5μm镀金端子波动可达8mΩ。

密封圈材料可替换为硅橡胶,其耐低温可达-60℃,-40℃下24h压缩永久变形率≤15%,远优于丁腈橡胶的35%,可确保IP67密封性能不失效。电子谷可为客户设计低温专用连接方案,采用外壳TPU与改性PA66+GF复合结构,端子可定制为铍铜镀金(0.8μm),密封圈为硅橡胶,使其工作温度范围-55℃~85℃,完全适配冷链物流传感器的低温工作需求。

(二)常温场景(-40℃~85℃)

常温场景是工业领域最广泛的应用类型,涵盖3C工厂组装线(-10℃~40℃)、室内仓储AGV(-20℃~50℃)、商业自动化设备(0℃~40℃)等,这类场景无极端温度波动,选型核心是在性能达标基础上控制成本,实现性价比最优。

外壳材料采用标准PA66+30%GF即可满足需求。其热变形温度≥210℃,远高于常温场景的最高温,线膨胀系数3×10⁻⁵/℃,与金属端子的热膨胀系数(黄铜约19×10⁻⁶/℃)匹配误差≤2×10⁻⁵/℃,可避免温度循环导致的结构松动;同时,该材料的冲击强度(缺口)≥10kJ/m²,可应对车间常规的碰撞冲击。

端子材料可选择H62黄铜镀金,镀金厚度控制在0.5μm~0.8μm:H62黄铜的导电率≥56%IACS,满足传感器信号的传输需求,0.5μm镀金层可在常温下有效防氧化,接触电阻≤10mΩ;若场景存在轻微油污(如机床周边),可选择0.8μm镀金,进一步提升抗腐蚀能力。

密封圈材料采用丁腈橡胶(NBR),其耐油性能优异(在5%机油中浸泡1000h体积变化率≤5%),25℃下72h压缩永久变形率≤20%,可适配常温下的水汽、油污环境,同时成本仅为氟橡胶的1/3。

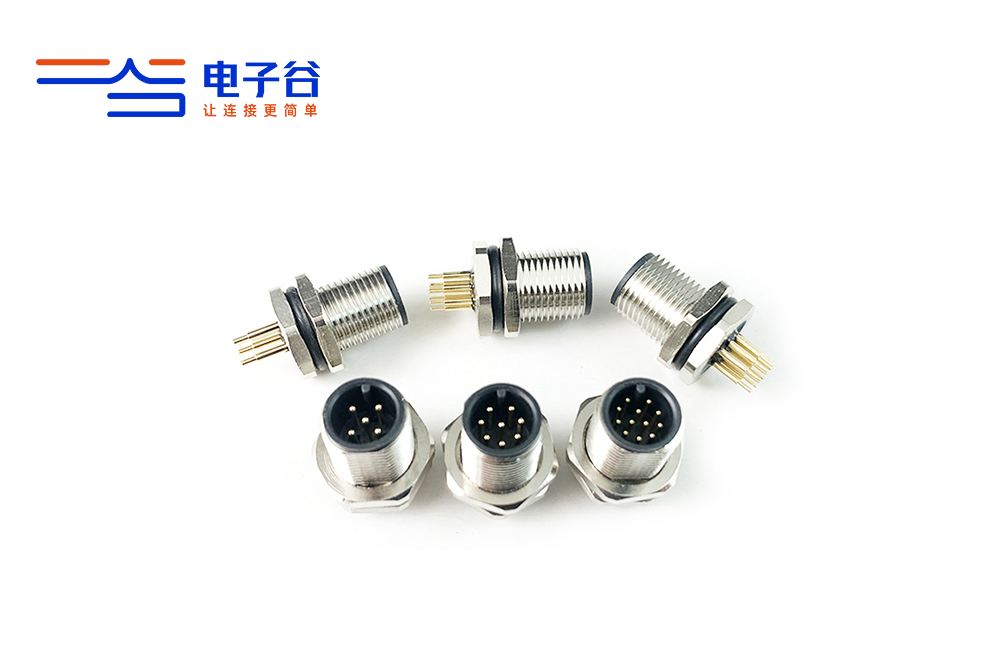

以电子谷M12-8芯D编码通用连接器为例,其外壳为PA66+30%GF,端子为H62黄铜镀金(0.5μm),密封圈为NBR,工作温度-40℃~85℃,经过-40℃~85℃、50次循环测试后,接触电阻变化量≤10mΩ,密封性能保持IP67,插拔寿命≥500次,插入力≤50N,完全满足3C工厂Profinet以太网传输的需求,且成本较低温专用款降低25%。

(三)中高温场景(85℃~125℃)

中高温场景集中在汽车、新能源、工业炉周边,如汽车发动机舱(85℃~120℃)、新能源电池包(60℃~120℃)、窑炉测温传感器(80℃~125℃),这类场景的核心挑战是材料耐高温老化与电气性能稳定,需选用长期耐温≥125℃的材料体系。

外壳材料需升级为PPS(聚苯硫醚)或PEEK(聚醚醚酮):PPS的长期工作温度≤150℃,热变形温度≥260℃,在125℃下1000h老化后,冲击强度保持率≥80%,且耐油性优于PA66,可应对发动机舱的机油侵蚀;PEEK性能更优,长期工作温度≤250℃,但成本为PPS的2倍,适合对高温冗余要求高的场景(如电池包峰值150℃的瞬时温度)。

端子材料需替换为镍铜合金(Ni-Cu),其耐高温氧化性能显著优于黄铜:125℃下1000h老化后,镍铜合金的接触电阻稳定性≥90%,而黄铜仅为60%;表面镀层需选择≥1μm厚金或镀银,厚金可增强抗磨损能力,镀银则耐温性更优(银的熔点961℃,金为1064℃),但需配合防硫化处理(如涂覆有机硅保护膜),避免银与空气中的硫化物反应生成硫化银,导致接触电阻上升。

密封圈材料必须采用氟橡胶(FKM),其长期耐温≤200℃,125℃下24h压缩永久变形率≤10%,远低于丁腈橡胶的30%,且耐油、耐化学品性能优异,可抵抗发动机舱的燃油、冷却液侵蚀。电子谷M系列5芯B编码中高温连接器即采用PPS外壳、镍铜合金端子(1μm镀金)、FKM密封圈,工作温度-40℃~125℃,在125℃下放置1000h后,绝缘电阻≥500MΩ,接触电阻增加值≤10mΩ;经过125℃、10-2000Hz振动测试,瞬断时间≤1μs,无结构松动,已批量应用于合作车企发动机舱压力传感器连接,故障率较传统连接器降低80%。

(四)极端高温场景(≥125℃)

极端高温场景如航空航天发动机周边(150℃~300℃)、冶金钢水测温(200℃~500℃)、工业窑炉内部(200℃~400℃),此时高分子材料已无法承受高温,需采用金属或陶瓷外壳,配合耐高温合金端子与金属密封结构,且多需定制化开发。

外壳材料可优先选择不锈钢316L或陶瓷:不锈钢316L的耐温≥300℃,抗拉强度≥515MPa,可应对高温下的机械应力,且耐腐蚀性优异(在冶金车间的酸性环境中500h腐蚀速率≤0.01mm/年);陶瓷材料(如氧化铝陶瓷)耐温≥500℃,绝缘性能优异(200℃下绝缘电阻≥1000MΩ),但脆性较高,需配合缓冲结构避免冲击破损。

端子材料需选用镍基合金,如Inconel600:其耐温≥600℃,200℃下抗氧化性能优异,500h老化后接触电阻波动≤15mΩ,远优于镍铜合金;表面镀铂(厚度≥0.5μm),铂的熔点1772℃,且化学稳定性极高,可避免高温下的氧化与腐蚀,确保接触电阻稳定。

密封方式需摒弃橡胶密封圈,采用金属密封结构,如铜垫片+螺纹压紧:铜垫片在高温下具有良好的塑性,通过螺纹预紧力可形成紧密的金属密封面,防护等级可达IP68,且在200℃下无老化失效风险。电子谷可针对极端高温场景为客户定制连接器,即采用不锈钢316L外壳、Inconel600端子(镀铂)、铜垫片密封等。

选型过程中需规避三类常见问题

一是材料误用,如将低温场景的TPU外壳用于85℃以上环境,导致外壳软化、密封失效;

二是忽视热膨胀系数匹配,外壳与端子的热膨胀系数差若超过2×10⁻⁵/℃,温度循环后可能出现外壳开裂(低温)或端子卡死(高温),例如PA66外壳(3×10⁻⁵/℃)与黄铜端子(19×10⁻⁶/℃)的匹配误差为1.1×10⁻⁵/℃,符合要求,而PEEK外壳(1.5×10⁻⁵/℃)与不锈钢端子(17×10⁻⁶/℃)误差更小,仅0.8×10⁻⁵/℃;

三是未考虑材料老化速率,长期高温场景需按老化寿命规划维护周期,如FKM密封圈在150℃下寿命约5000h,需每2年更换一次,避免因密封圈老化导致防护失效。

选型决策流程与关键注意事项

电连接器的温度选型需遵循四步流程:

第一步,通过现场调研或设备手册确认“三温参数”,例如某户外光伏逆变器的最低工作温度-30℃、最高温60℃、昼夜温差波动2次/天,明确适配常温偏低温场景;

第二步,按“外壳→端子→密封圈/密封方式”的顺序匹配材料,排除超出耐温范围的选项,如高温场景排除PA66外壳与丁腈橡胶;

第三步,验证附加需求与温度的兼容性,例如要求IP68防护的高温场景,需确认金属密封结构是否满足;

第四步,参考同行业案例,如汽车发动机舱优先选用PPS+FKM方案,降低选型风险。