航空插头这一名称常让人产生认知偏差——许多人因“航空”二字,便默认其仅适配航空航天场景,却忽视了它早已凭借高可靠连接的核心属性,成为工业自动化、新能源、轨道交通等领域的关键部件。这种认知误区的形成,源于航空插头的早期应用场景:20世纪中期,它最初为解决飞机座舱内复杂设备的稳定连接而生,因适应高空低温、振动等极端环境,逐渐被冠以“航空”标签。但随着工业技术的发展,其设计理念与制造标准已向多领域延伸,依据IEC60373《航空航天用圆形连接器》、GB/T18268《工业自动化仪表用圆形电连接器》的定义,航空插头的本质是工业高可靠圆形连接器,核心功能是在粉尘、水汽、振动、高低温(-40℃~125℃)等复杂环境中实现电力与信号的无失真传输,而非局限于航空场景。

(图1 电子谷航空插圆形连接器)

要理解航空插头的跨领域价值,需先明确其高可靠特性的技术支撑——这是它能适配多工业场景的基础。

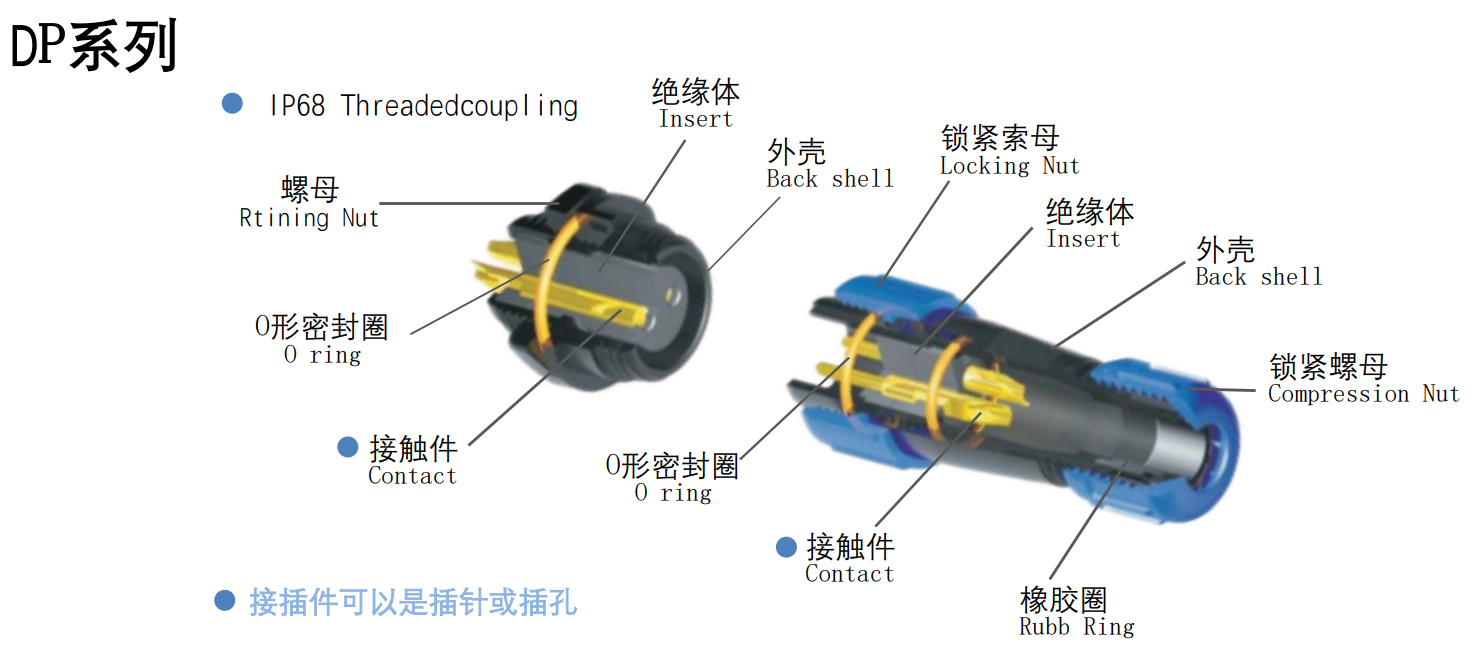

从环境耐受性来看,工业级航空插头(如电子谷DP系列航空插头)普遍达到IP67防护等级(部分高端型号可达IP68/IP69K),IP67意味着完全防尘且可在1米水深浸泡30分钟无进水,足以应对新能源充电桩的雨水侵袭、矿山设备的粉尘环境;其耐温与抗振性能通过GB/T2423系列标准验证,在-40℃~125℃的温度循环中,性能衰减率≤5%,10-2000Hz振动(147m/s²加速度)下接触电阻波动≤5mΩ,可适配工业窑炉周边的高温环境与机械臂关节的高频振动。

(图2 电子谷DP系列航空插头结构拆解图)

在电气可靠性上,电子谷航空插头的端子采用高弹性黄铜(导电率≥56%IACS),表面镀金或镀镍处理,接触电阻≤10mΩ;绝缘材料选用PA66+30%玻璃纤维复合材料,绝缘电阻≥1000MΩ,既能保障0.1mV微弱传感器信号的精准传输,也能承载新能源储能柜100A以上的大电流。机械耐久性方面,其插拔寿命≥500次,螺纹锁紧结构可提供80N的稳定锁紧力,避免振动松脱,MTBF(平均无故障时间)≥8万小时,符合工业设备10年以上的使用周期需求,大幅降低维护成本。

一、工业自动化

工业自动化领域中,机械臂关节、产线传输设备等核心部件,长期处于高频振动(10-500Hz)与机床油污的双重侵蚀下,同时需满足快速插拔的维护需求——常规连接器在此场景下极易出现两大问题:

一是振动导致端子接触松动,信号传输中断;

二是油污渗入接口,引发绝缘性能下降。

航空插头的设计恰好针对性解决这些痛点:其抗振性能依据GB/T2423.10标准设计,在147m/s²加速度的振动测试中,瞬断时间≤1μs,远低于工业设备对信号连续性的最低要求(≤10μs),可有效避免机械臂运动时的信号中断;IP67防护等级形成的密封屏障,能阻止机床切削液、润滑油渗入接口,配合耐油材料选型(如电子谷DP系列航空插头的外壳采用耐油PA66+30%玻璃纤维复合材料,密封圈选用氟橡胶),即使在油污浓度较高的3C工厂铣削车间,也能保持长期稳定。

二、新能源领域

新能源行业的储能柜(户外/室内)与充电桩(露天环境),面临着高低温循环(储能柜-30℃~50℃,充电桩夏季暴晒可达60℃以上)、雨水侵袭、大电流传输(50A-200A)的多重挑战,对连接器的安全性与稳定性提出极高要求。常规连接器的耐温范围多为-20℃~60℃,防护等级仅IP44,在极端温度下易出现外壳脆裂、密封圈老化,且无法承载大电流传输时的发热需求,存在漏电、过热风险。

航空插头则通过宽温设计、高防护等级与大电流端子,构建起新能源场景的安全连接方案:其耐温范围覆盖-40℃~125℃,依据GB/T2423.1(低温)与GB/T2423.2(高温)标准测试,在-30℃低温下仍能保持良好的弹性与绝缘性能,60℃高温下接触电阻波动≤5mΩ;IP67/IP68防护等级可抵御雨水浸泡(IP68可在1.5米水深浸泡1小时),避免充电桩露天使用时的水汽侵入;大电流端子采用截面积≥2.5mm²的高纯度铜材,表面镀厚镍(≥1μm)增强散热与抗氧化能力,满足GB/T18487.1《电动汽车传导充电系统》对连接器的电流承载与安全要求。

三、轨道交通

地铁、高铁的车载设备(如牵引系统、乘客信息显示屏、制动控制单元),需在强电磁干扰与频繁冲击的环境中长期运行:牵引电机工作时会产生强电磁场(频率10kHz-1GHz),可能干扰信号传输;列车启停、轨道颠簸会带来100m/s²以上的冲击加速度,对连接器的机械强度提出考验;同时,轨道交通设备要求“少维护”,连接器的MTBF需≥10万小时,以降低运营成本。

航空插头针对这些需求进行了专项设计:部分型号采用360°金属屏蔽层(镀锡铜编织网覆盖率≥90%),依据EN55032ClassA电磁兼容标准,在10kHz-1GHz频段内的电磁干扰衰减率≥90dB,可有效抵消牵引电机产生的电磁干扰,确保乘客信息屏的信号稳定与制动控制单元的指令准确;外壳选用不锈钢316L材质,抗拉强度≥515MPa,抗冲击性能符合EN50155《轨道交通应用机车车辆电子设备》标准,在100m/s²冲击下无结构变形;MTBF达10万小时以上,满足轨道交通设备8-10年的维护周期要求。

四、医疗设备

医疗影像设备(如CT机、MRI设备)、手术机器人等精密医疗设备,需在洁净环境(Class1000及以上)中运行,且需耐受H₂O₂消毒液、酒精等频繁消毒,同时不能释放颗粒或有害物质污染环境——常规连接器多采用含硅材料,消毒时易释放硅酮颗粒,且绝缘材料在消毒液侵蚀下易老化,导致接触不良,影响设备精度。

航空插头可通过定制的无硅化工艺与耐消毒材料选型,适配医疗场景的特殊需求:采用无硅化注塑工艺,避免硅酮颗粒污染洁净环境;外壳选用PEEK(聚醚醚酮)材料,耐H₂O₂消毒液、酒精等常见医疗消毒剂,1000次消毒后绝缘电阻仍≥1000MΩ;端子采用高纯度镀金(厚度≥0.8μm),接触电阻≤5mΩ,确保CT机等设备的微弱信号(如0.05mV的影像信号)无失真传输。

航空插头与常规连接器的应用边界差异

明确航空插头与常规连接器的应用边界,是避免过度选型或选型不足的关键。常规工业连接器(如USB、端子台)的设计定位是简单环境下的基础连接,其局限性显著:防护等级多为IP44,仅能防溅水,无法抵御粉尘与浸泡;耐温范围-20℃~60℃,无法应对极端高低温;抗振性能差,10-100Hz振动下易出现端子松脱,接触电阻波动≥20mΩ;MTBF≤3万小时,仅能满足3-5年的使用需求,仅适配室内常温、无振动、无污染物的简单场景(如办公自动化设备)。

航空插头的应用边界则聚焦于超出常规可靠性的场景,当工业场景满足以下任一条件时,即需考虑选用:

①防护需求≥IP65(防尘+防喷水);

②温度范围超出-20℃~60℃;

③振动频率≥100Hz或加速度≥50m/s²;

④设备使用周期≥5年(需MTBF≥5万小时)。

例如,室内常温环境下的普通传感器(如温湿度传感器),选用常规端子台即可满足需求;但户外气象站的传感器(-30℃~40℃、雨水侵袭)、车间振动传感器(10-2000Hz振动),若选用常规连接器,故障率会提升10倍以上,而航空插头则能通过其高可靠特性确保稳定运行。

(图7 电子谷防水大电流航空插头)

从行业趋势来看,航空插头正朝着“国产+定制”方向进化:国产化方面,电子谷已实现材料(如耐温PA66、高弹性黄铜)与工艺(精密注塑、自动化电镀)的自主可控,产品性能与进口品牌持平,价格仅为进口的60%-70%;定制化方面,针对不同场景的特殊需求,如轨道交通的抗电磁干扰、医疗设备的低污染,国产厂商如电子谷团队可提供异形法兰、耐高温外壳等定制方案,交付周期缩短至7-15天,远快于进口品牌的4-6周。

对企业而言,航空插头的选型应基于【环境需求】而非场景标签——先通过现场调研明确场景的防护、温度、振动、电气需求,再对照航空插头的特性参数:IP等级、耐温范围、MTBF、抗振性能进行匹配,而非因“非航空场景”排除其应用。唯有如此,才能实现“需求-产品”的精准适配,既保障设备稳定运行,又避免成本浪费。