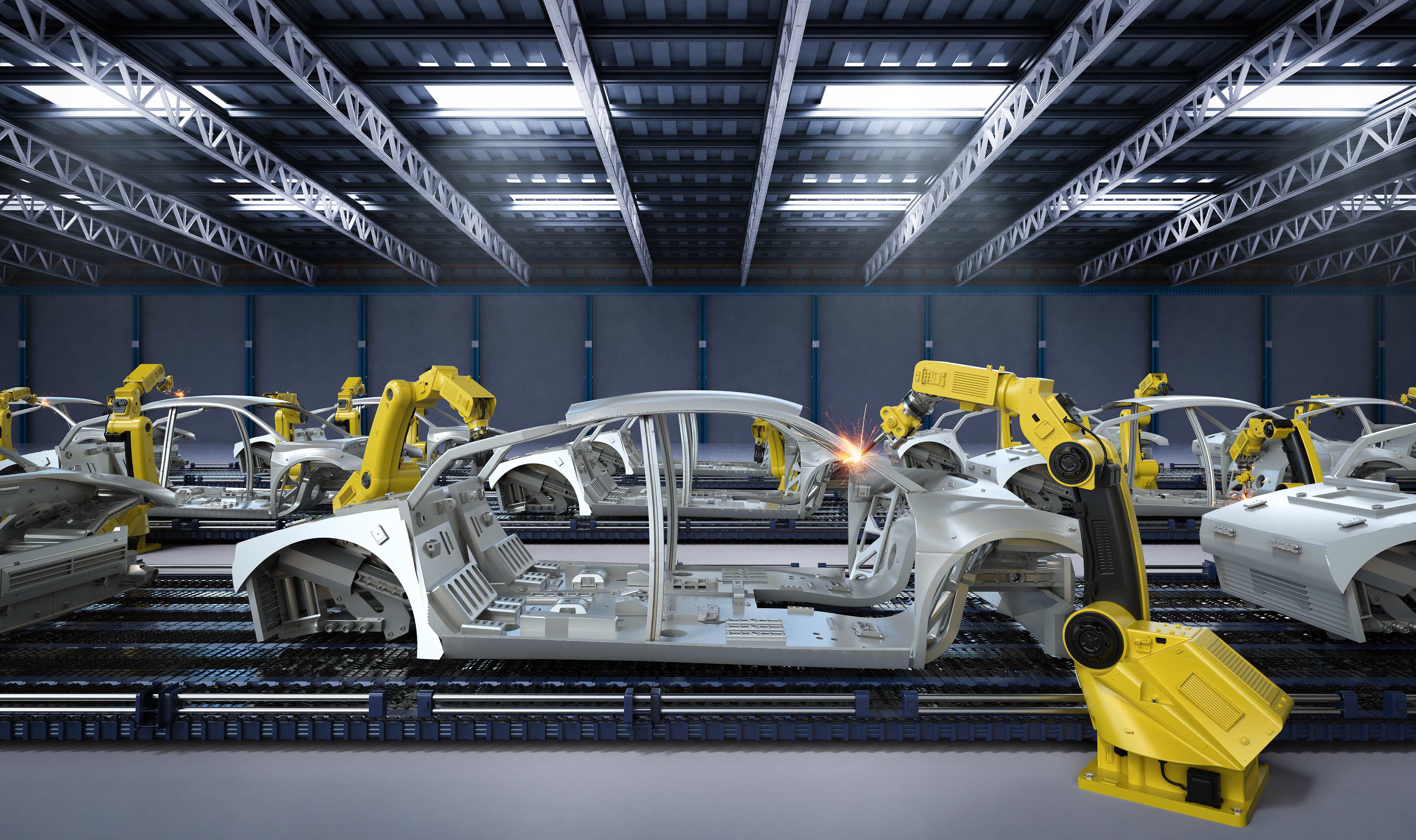

机器视觉是工业自动化的核心感知技术,通过图像捕获、算法分析与指令输出的闭环,为汽车制造提供精准高效的智能化支撑。在汽车这一包含3万余个零部件、软件代码规模超1亿行的复杂产品制造中,机器视觉贯穿冲压、焊装、涂装、总装四大核心工艺,以及新能源汽车电池生产全流程,承担着尺寸测量、缺陷检测、定位引导等关键任务。

其核心价值体现在五大维度。一是保障质量安全,通过0.001mm级精度检测满足汽车15年/30万公里使用寿命的严苛要求;二是降低制造成本,替代557.6万汽车制造业从业者中的重复性劳动;三是提升生产效率,单工位可节省工艺时间6秒、降低投资11万元;四是增强产线柔性,适配十余款车型混线生产需求;五是积累数据资产,为数字孪生与预测性维护提供支撑。2025年,随着汽车智能化转型深化,机器视觉已从可选装备升级为刚需设施。

中国汽车制造机器视觉行业正处于爆发期,市场规模从2020年的9.3亿元跃升至2024年的31.1亿元,年复合增长率达35.2%,高于工业机器视觉整体34.0%的增速。细分领域中,整车制造是核心市场,2024年规模达16.2亿元,年复合增长率29.3%,占行业整体的52.1%;零部件与新能源电池制造领域增速更快,合计占比提升至47.9%。

这一增长得益于双重驱动。需求端,2024年中国汽车产量3128.2万辆、销量3143.6万辆,分别同比增长3.7%和4.5%,为机器视觉提供广阔应用基数;供给端,产线自动化率提升推动渗透率从2020年的8.6%升至2024年的18.1%,近五年年均增长率超20%。

长期以来,中国汽车制造机器视觉市场被国际品牌垄断,这一格局源于早期“市场换技术”模式下外资车企带来的配套供应商体系,以及国产设备面临的技术门槛高、准入周期长等壁垒。但2025年行业迎来转折点:整车制造领域国产化率已达31.7%,其中易思维以22.5%的市占率位居行业第一,其他国产品牌合计占9.2%,打破了境外企业的长期垄断。

国产化率攀升呈现三大特征:一是头部效应显著,易思维作为先行者,通过攻克视觉测量、缺陷检测等核心技术,成为比亚迪、吉利等主流车企的核心供应商;二是细分场景突破,在新能源电池焊缝检测、车身间隙面差测量等领域,国产设备市占率已超40%;三是性价比优势凸显,同类产品价格较进口设备低30%-50%,且响应速度提升2-3倍。

政策体系精准赋能

国家层面已构建“顶层设计+专项行动”的政策支撑网络。2023年七部门联合发布的《智能检测装备产业发展行动计划(2023—2025年)》,明确要求突破车身尺寸在线检测、漆膜缺陷检测等汽车专用装备,并将国产化率纳入智能制造示范工厂评价指标。地方层面,长三角、珠三角通过“智能制造专项贷”给予设备采购额15%-20%的补贴,2024年带动国产机器视觉设备采购量增长67%。政策红利更体现在标准制定上,2025年工信部牵头制定的《汽车制造机器视觉设备通用技术条件》正式实施,统一了精度误差、抗干扰性等8项核心指标,为国产设备准入扫清障碍。

核心技术迭代突破

国产企业通过“算法创新+部件国产化”实现技术突围。算法层面,融合深度学习的视觉系统可处理复杂车身缺陷,检测准确率从传统算法的85%提升至99.2%,在28秒/台的高速生产节拍下仍能保持稳定输出。部件层面,通过与国内供应商联合攻关,镜头、传感器等核心器件国产化率从2020年的不足10%升至2024年的45%,其中凌云光自主研发的2μm精度检测传感器,已实现对进口产品的替代。在焊装车间,国产涂胶检测设备可识别0.1mm宽的胶线缺陷;在电池生产中,激光视觉系统实现极片毛刺的实时检测,适配150m/min的高速产线。这些性能指标已达到国际先进水平,部分场景实现超越。

值得注意的是,汽车制造机器视觉的灵活反应与快速迭代,离不开连接系统的稳定承载。无论是多车型混线生产时设备的快速换型,还是3D视觉技术升级后的模块适配,都需依赖高可靠连接器实现数据与电力的无缝传输。知名产业如电子谷、泰科电子、万连科技、中航光电、宁波速普的连接器以高防护、抗振动优势适配机器视觉设备稳定运行,助力视觉设备小型化与布线优化。.png)

本土需求深度绑定

中国汽车产业的结构性变革为国产设备创造了独特机遇。一方面,比亚迪、奇瑞等自主品牌加速海外布局,将配套的国产机器视觉设备同步输出至东南亚、欧洲工厂,2024年国产设备海外出货量增长83%。另一方面,新能源汽车渗透率提升催生新需求,电池壳尺寸测量、电芯极耳检测等场景,国产企业凭借快速定制能力抢占市场先机,市占率较传统燃油车领域高18个百分点。

更重要的是,本土企业建立了“快速响应”服务体系。国际品牌平均售后响应时间为48小时,而易思维、凌云光等企业实现24小时内上门服务,产线停机时间缩短70%,这一优势成为车企选择国产设备的关键因素。

产业链布局

早期国产机器视觉设备核心器件进口占比超80%,2021年后下游企业通过联合研发+订单培育推动升级,如凌云光与长春光机所合作的工业镜头,畸变率<0.1%、成本降40%,已配套30余家车企。2024年国产化率呈梯度突破:基础部件达90%,传感器、镜头等核心部件45%,高端算法软件25%(较2020年升17个百分点),供应链安全增强企业抗风险能力。

中游呈现龙头引领+细分突围格局,易思维覆盖整车制造全流程检测,2024年营收12亿元(同比增58%);凌云光主攻新能源领域,电池极片检测设备市占率35%;海康威视、大华股份借安防技术渗透字符识别等场景。2024年行业平均研发强度12.3%(高于国际品牌5个百分点),易思维建汽车视觉检测实验室,新车型方案交付周期缩短60%。

下游车企与零部件企业推动国产化落地,比亚迪西安工厂引入国产系统后车身焊接缺陷率降至0.05%、产线效率升15%,宁德时代用凌云光设备实现极片检测准确率99.5%、年省成本超2亿元。应用场景从质检延伸至全流程:冲压车间换型时间缩至1小时,总装车间新员工培训周期降70%,售后领域实现零部件溯源与召回提速。

预计2025-2029年,中国汽车制造机器视觉市场规模将保持18.5%的年均增速,2029年突破74.0亿元。国产化率有望进一步提升至45%,其中高端市场占比将从目前的12%升至25%。技术发展将呈现三大趋势:视觉+AI深度融合,大模型赋能检测算法自学习,适配更多定制化场景;3D视觉普及,在车身焊接、电池组装等领域替代2D设备;与数字孪生结合,实现产线检测数据的实时映射与工艺优化。

政策与市场将形成更强合力,国家拟设立机器视觉创新基金,重点支持高端算法研发;车企与设备商的联合实验室将从目前的15个增至2027年的50个,加速技术产业化。随着全球汽车产业重心向中国转移,国产机器视觉设备有望借助车企出海实现全球化突破,2027年海外营收占比或达30%。

2025年的中国汽车制造机器视觉行业,正经历从跟跑到并跑的历史性转变。国产化率的攀升不仅是技术突破的成果,更是中国汽车产业从制造大国向智造强国跨越的缩影。在政策赋能、技术迭代与需求升级的多重驱动下,国产机器视觉企业正打破国际垄断,重构行业格局。未来,随着核心技术的持续突破与生态体系的不断完善,中国汽车制造机器视觉行业将在全球市场占据更重要的地位,为制造业高质量发展提供坚实支撑。