变频电机是适配变频调速系统、通过改变供电频率实现转速精准调节的特种电机,核心特征是具备宽频率运行适应性、低谐波损耗及动态负载响应能力,能在0-50Hz(或更高)频率范围内稳定工作,相较于普通电机节能效率可达10%-40%,是工业节能与智能化升级的核心设备。其工作原理基于电磁感应定律与变频技术,通过变频器将工频交流电转换为可调频率的交流电,改变电机定子绕组供电频率以调节同步转速,同时借助矢量控制或V/F控制技术实现电压与频率的协调调节,确保不同转速下的运行效率与控制精度。

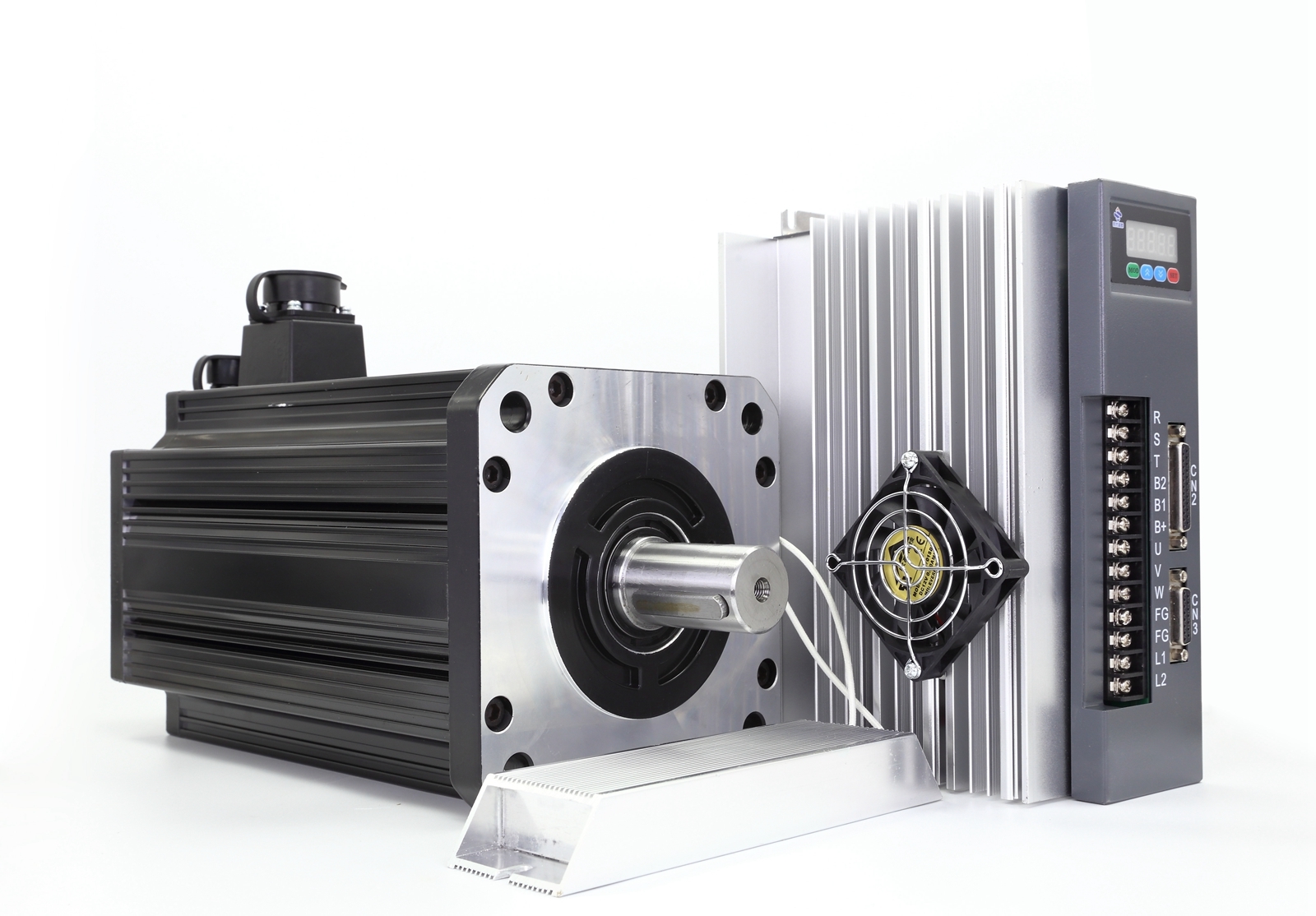

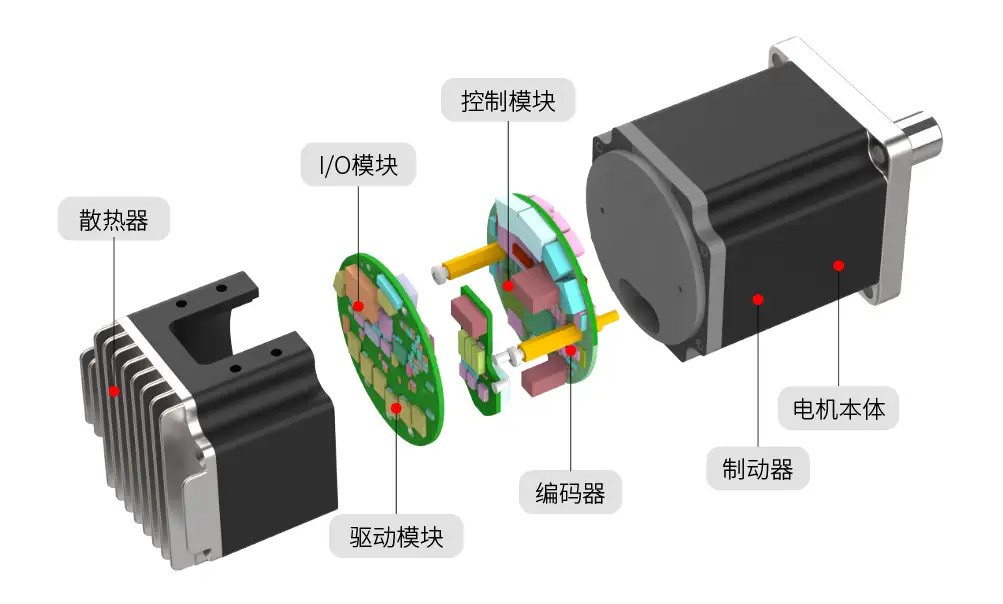

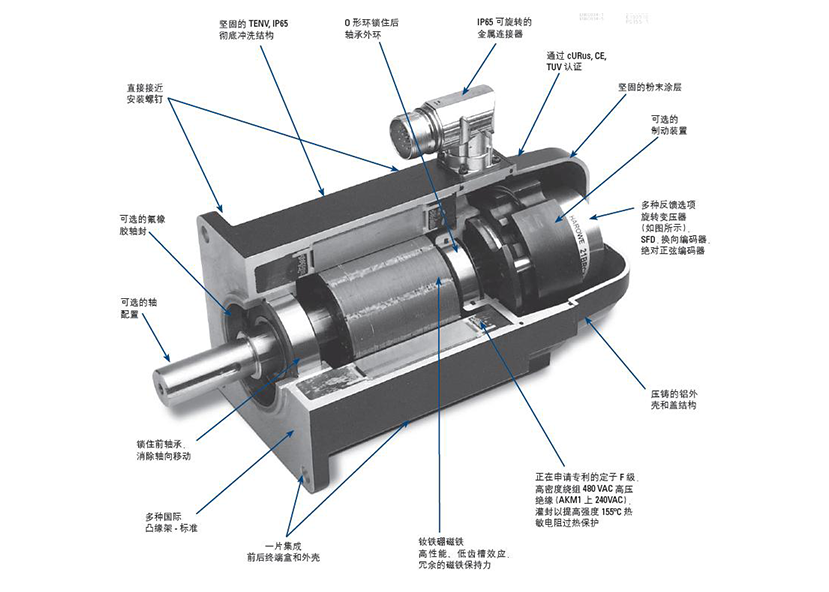

变频电机的核心组成包括定子、转子、变频器、冷却系统及辅助部件(传感器、连接器、轴承等),其中变频器作为核心控制单元承担频率转换与调控功能,独立冷却系统则解决低频运行时的散热难题。其关键特性体现在高效节能(负载率20%-100%范围内效率维持90%以上)、宽速运行(调速范围可达1:10甚至更广)、动态响应快(转速调节响应时间≤10ms)、低噪声低振动及强过载能力(短期过载倍数1.5-2.0倍额定功率),同时具备多重保护功能。按功率等级可分为微型、小型、中型、大型,按电源类型分为交流、直流变频电机,按应用场景分为通用工业型、新能源汽车专用型等,按控制方式分为矢量控制型、转矩控制型等。

与普通电机相比,变频电机在绝缘等级(采用F/H级)、电磁设计(优化谐波抑制)、冷却系统(配备独立风扇)上优势显著,普通电机直接适配变频器易出现绝缘老化、效率下降等问题;变频器与变频电机构成控制-执行一体化系统,前者的控制精度与功率等级直接决定后者运行性能;永磁同步变频电机虽效率更高、功率密度更大,但成本高于异步变频电机,二者分别适用于高端与中低端场景。行业核心专业术语包括变频器(VFD)、矢量控制(VC)、转矩控制(TC)、能效等级(IE2/IE3/IE4)及谐波畸变率(THD)等,其中IE4为最高能效水平,优质变频电机THD≤5%以减少电网干扰。

全球变频电机行业发展现状与趋势演进

从全球发展历程来看,变频电机行业经历了萌芽期(1970-1990年)、成长期(1991-2010年)、快速发展期(2011-2020年),目前已进入高质量发展期,智能化、高效化、集成化成为主流。政策环境方面,全球节能降碳政策密集出台,欧盟要求2027年起电机需满足IE4能效标准并提供碳足迹报告,美国给予高效电机税收减免,中国《电机能效提升计划》明确2025年高效节能电机占比超70%,这些政策直接推动存量普通电机替换与新增市场向变频化转型。技术环境上,电力电子、控制算法与新材料技术持续突破,SiC功率器件使变频器效率提升至99%以上,AI算法与边缘计算实现预测性维护,永磁材料性能优化推动电机功率密度提高至3kW/kg以上,工业物联网技术则实现运行数据实时采集与远程调控。

全球变频电机行业供需呈现高端紧平衡、中低端充分竞争格局,供给端国际巨头聚焦高端市场,中国等新兴市场企业加速技术升级与产能扩张;需求端工业自动化、新能源汽车、储能是核心增长引擎,工业领域占比超60%,新能源汽车领域增速最快(年复合增长率超30%)。2025年全球市场规模将突破1500亿元,2025-2030年复合增长率8%-10%,区域分布呈现亚太主导、欧美高端格局,亚太地区占比超40%。主要经济体中,美国市场成熟度高,聚焦高端智能制造与新能源领域,Baldor、Rockwell等企业主导;德国作为高端标杆市场,西门子、SEW等企业占据全球高端市场30%以上份额,技术突出高精度与集成化;日本以小型化、高效化产品为优势,三菱电机、安川电机在BLDC电机领域全球领先;意大利、瑞士等专注特种变频电机,印度、东南亚等新兴市场以中低端产品为主,增速超12%。

全球市场竞争呈现国际巨头主导高端,本土企业崛起中低端格局,西门子、ABB、Baldor等国际品牌占据全球高端市场60%份额,中国汇川技术、英威腾等本土企业通过性价比优势抢占中低端市场,2023年国产高压变频器市占率达58%,2024年低压变频器国产化率突破40%。行业整合加速,2025年西门子收购ebm-papst旗下工业驱动技术部门,本土企业通过横向并购扩大产能、纵向整合延伸至核心零部件领域。代表性企业中,西门子实施本土化研发+全球化供应战略,在中国推出多款本土化新品并扩大研发投入;美国Baldor专注工业级大功率变频电机,提供电机+变频器一体化解决方案;意大利Motovario聚焦小型齿轮减速变频电机,凭借模块化设计稳居细分领域前三。全球行业发展趋势向高效化(IE4及以上产品2030年占比超80%)、智能化(智能电机占比提升至50%)、集成化(电机+变频器+减速机一体化)、材料升级(SiC器件与永磁材料应用扩大)演进,2030年全球市场规模将突破2400亿元,亚太地区仍是核心增长极。

中国变频电机产业链全景解析与供需格局

中国变频电机产业链呈现上游核心零部件-中游制造-下游应用的完整架构,上游包括变频器、IGBT、电磁线、绝缘材料、高速轴承、连接器、传感器等核心零部件与硅钢片、铜材等原材料;中游涵盖设计、制造与装配环节,产品覆盖通用型、专用型等细分品类;下游辐射工业自动化、电力、新能源汽车、冶金、建材、储能等多个领域,形成核心零部件供应商-电机制造商-系统集成商-终端用户的协同生态,头部企业通过垂直整合延伸产业链,协同效应显著。价值链方面,上游核心零部件占总成本超60%,其中变频器占25%-30%,IGBT占10%-15%,电磁线与绝缘材料占15%-20%,装配及其他成本占30%-35%;价值链高端集中在核心技术研发与系统解决方案,毛利率30%-40%,中游制造毛利率15%-25%,上游核心零部件毛利率超40%,本土企业正通过技术升级向价值链高端延伸。

上游核心零部件中,变频器作为核心控制部件,2023年中国市场规模达549亿元(高压182亿元+低压367亿元),近五年高压变频器复合增长率9.6%,2024年汇川技术登顶中国低压变频器市场第一,国产化率突破40%,产品向高功率密度、高集成度发展,高压变频器聚焦电力、冶金行业,低压变频器在纺织、建材等领域需求旺盛。其他零部件中,电磁线2024年市场规模约380亿元,精达股份、金杯电工等主导,产品向细规格、高耐温方向发展;绝缘材料市场规模约120亿元,本土企业占比超70%,满足F/H级绝缘要求;高速轴承高端产品依赖进口(SKF、NSK占比超60%),本土企业在中低端市场国产化率约35%;连接器要求低接触电阻(≤5mΩ)、高插拔寿命(≥5000次),中航光电、电连技术等国产化率超50%;传感器市场规模约80亿元,MEMS传感器应用广泛,本土企业国产化率达40%;IGBT2024年国产化率约35%,比亚迪半导体、斯达半导等实现车规级与工业级产品量产,SiCIGBT技术加速突破。

中游细分产品市场中,低压变频电机(<100kW)占比65%,高压变频电机(>100kW)占比20%,特种变频电机占比15%,2023年变频调速三相交流异步电动机占比超50%,BLDC电机占比25%。电动机系统变频调速节能改造市场年均增长12%,重点集中在高耗能行业,改造后节能率20%-30%;BLDC电机作为增速最快的细分品类(年复合增长率超25%),2023年市场规模约160亿元,聚焦新能源汽车、家电等领域;开关磁阻电机适用于重载、恶劣工况,2023年市场规模约40亿元,增速超20%。下游应用中,工业自动化占比45%,电力领域15%,新能源汽车12%,冶金领域10%,建材领域8%,其他领域10%。电力领域2024年需求规模约105亿元,2030年有望突破200亿元;新能源汽车领域2024年需求规模约84亿元,2030年将达220亿元;冶金、建材领域2030年市场规模分别达130亿元、100亿元;数据中心、储能电站等新兴领域增速超20%,2030年合计需求突破180亿元。

中国变频电机行业发展潜力与市场前瞻

中国已成为全球最大变频电机市场,2025年市场规模预计达700亿元,2030年将突破1000亿元,行业呈现规模扩张与质量提升并行特征,国产化率持续提高,核心技术逐步突破,但高端核心零部件仍依赖进口,行业集中度有待提升。驱动行业发展的因素包括政策强制推动、市场需求升级、技术进步赋能与成本下降,制约因素则为高端技术壁垒、国际供应链风险与中小企业转型压力。发展潜力巨大,2025-2030年复合增长率维持在11%-13%,存量普通电机替换与新增市场形成双重拉动,本土企业技术升级与产能扩张支撑供给增长,高端市场国产化替代空间广阔。

展望未来,2027年中国变频电机市场规模将突破850亿元,2030年达到1000亿元以上,新兴领域贡献30%以上增长,产品结构向高能效、智能化、专用化转型,2030年IE4产品占比超70%,智能电机占比达40%。行业发展趋势呈现四大方向:技术升级上,永磁同步化、功率器件碳化硅化、控制智能化加速;国产化替代上,核心零部件2030年国产化率突破60%;商业模式上,从产品销售向产品+服务转型,远程运维、EMC模式普及;绿色低碳上,全生命周期碳足迹管理成为标准,回收利用体系逐步建立。

行业进入壁垒显著,技术上需掌握多领域核心技术,研发投入大;认证上需通过能效与行业认证,周期长达1-2年;资金上中高端生产线建设投入超5亿元;人才上缺乏复合型人才;客户上工业客户合作周期长,新企业难以快速获取订单。退出壁垒则源于固定资产专用性强、核心技术与客户资源沉淀成本高,行业呈现大进小出格局。

连接器产业-电子谷:适配变频电机市场变革的突围路径

面对变频电机行业高效化、智能化、集成化、国产化的深刻变革,作为拥有18年深耕连接器产品经验的电子谷团队,我们需精准锚定需求变化,从技术、供应链、场景、认证四大维度构建核心竞争力,实现同步突围。技术层面,需紧跟变频电机的高压化与高效化趋势,研发耐高压(适配800V及以上平台)、低接触电阻(≤3mΩ)、高散热效率的专用连接器,针对SiC器件应用优化产品电磁兼容性,减少谐波干扰;同步布局智能化升级,开发集成温度、电流监测功能的智能连接模块,适配变频电机的预测性维护需求,支持数据实时传输与故障预警。

供应链协同层面,需深度绑定本土变频电机龙头,提前介入产品设计阶段,提供定制化连接解决方案,同时与上游材料企业联合攻关,采用耐温、抗振动的特种材料,提升产品在极端工况下的可靠性;抓住国产化替代机遇,加速突破精密制造工艺,降低对进口核心材料的依赖,提升产品性价比,争夺中高端市场份额。

场景适配层面,针对不同下游领域的差异化需求精准发力:新能源汽车用变频电机需轻量化、防水防尘(IP67以上)、小型化连接器;工业领域侧重高插拔寿命与抗冲击性能;储能领域则需大电流传输(≥500A)与热插拔功能,通过场景化产品矩阵覆盖全需求链条。

认证与标准层面,需同步推进变频电机行业的能效认证、车规级认证、防爆认证等,确保产品合规性与兼容性,打破准入壁垒,同时积极参与行业标准制定,将技术优势转化为标准话语权。

总体而言,2025-2030年中国变频电机行业的高质量发展,为连接器产业提供了广阔的增长空间。电子谷团队唯有以技术创新适配行业变革,以供应链协同巩固合作粘性,以场景深耕拓展市场边界,方能在变频电机的千亿市场浪潮中抢占先机,实现从配套零部件供应商到核心技术合作伙伴的转型,为中国装备制造业的升级提供坚实支撑。