电缆注塑成型,作为线束保护与功能集成的关键工艺,其核心是通过熔融材料在连接器与线缆接头处的精密成型,构建一层永久密封的防护结构。与传统的后壳封装或热缩管处理相比,这种工艺突破了形状与材料的限制——不再依赖标准化壳体的妥协,而是以量体裁衣的方式,将防护、绝缘、应力消除等功能融合为一个整体。在工业设备的振动环境中,在医疗仪器的无菌要求下,在新能源汽车的高低温循环里,注塑成型的电缆组件正以其不可替代的可靠性,重新定义着线束技术的边界。

技术内核

电子谷电缆注塑成型的本质,是通过材料与结构的协同设计,解决传统线束的三大痛点:密封失效、应力集中、环境耐受不足。传统后壳封装依赖机械扣合,在长期振动中易出现微缝隙,导致水汽侵入;热缩管虽能提供一定密封,但材料收缩率的不均匀性会在低温下产生裂纹。而注塑成型通过模具型腔的精准约束,使熔融材料完全填充接头间隙,冷却后形成与线缆、连接器轮廓完全匹配的密封层,这种分子级贴合可实现IP68甚至IP69K的防护等级(根据IEC60529标准,IP68可在1.5米水深持续浸泡30分钟,IP69K则能抵御80℃高压水射流的冲刷)。

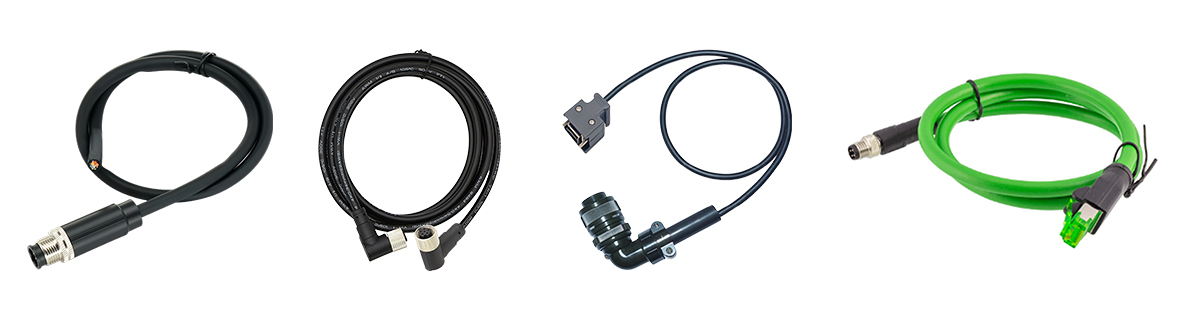

(图1 电子谷部分线束展示)

电子谷的新能源汽车高压线束正是这种技术的典型应用。其在连接器与线缆的过渡部位采用TPU材料注塑,形成360°全包覆的应力消除结构——通过材料的弹性形变吸收车辆行驶中的振动能量(10-2000Hz),使接头处的拉力强度提升至150N以上,远超传统压接工艺的80N限值。这种设计背后的力学逻辑是:注塑层通过渐变的硬度分布(从接头处的邵氏80A过渡到线缆侧的邵氏60A),实现应力的梯度释放,避免刚性连接导致的线缆断裂。

电子谷线束工艺核心优势

注塑成型对电缆组件的价值,体现在从基础防护到功能拓展的全维度提升。防止篡改是其最直接的作用之一——一体化成型的结构使未经授权的拆解需破坏注塑层,而嵌入金属螺纹或加强筋的设计(如电子谷工业线束的定制方案),可使切割难度提升3倍以上,这在核电、安防等涉密场景中尤为关键。

(图2 电子谷部分线束展示)

在电气性能层面,注塑层形成的二次绝缘体系显著提升安全性。以医疗设备线束为例,电子谷采用EPDM材料注塑的定制线缆,在原有绝缘层外增加1mm厚的注塑层,使击穿电压从3kV提升至6kV,满足IEC60601-1对医用电气设备的绝缘要求。同时,材料的选择可针对性抑制电磁干扰:添加碳粉的PVC注塑层能提供30dB以上的EMI屏蔽,确保高频信号(如超声设备l的10MHz信号)传输的完整性。

环境耐受性的提升则源于材料与场景的精准匹配。汽车发动机舱内的线束需耐受-40℃~125℃的温度循环,电子谷选用的氟橡胶(FKM)注塑层在此范围内的体积变化率<1%,远低于PVC的5%,避免了冷热交替导致的密封失效。在石油化工场景,其氯丁橡胶(CR)注塑的定制传感器线缆,可抵抗5%浓度的盐酸腐蚀,根据ASTMD117标准,500小时浸泡后的重量损失率仅0.3%,确保在酸碱环境中的长期稳定。

功能性定制是注塑成型的另一大优势。颜色编码可简化复杂布线的安装与维护——电子谷为数据中心定制的多芯线束,通过红、蓝、黄三色注塑区分电源、信号、接地回路,使安装错误率下降60%。更精细的定制如集成法兰结构(用于固定线束)、雕刻零件编号(便于追溯)、嵌入LED指示灯(实时监测通断),这些设计无需额外部件即可实现,显著降低了系统的复杂度。

从模具到成型的精密控制

电缆注塑成型的工艺过程,是设计理性与工程实践的结合,分为四个相互关联的环节。模具设计是起点,需平衡功能性与经济性:标准模具适用于批量生产的通用线束(如电子谷的家电线束采用标准化模具,单件成本降低30%);定制模具则针对特殊场景,通过CAD建模实现复杂结构(如带应力释放槽的异形接头),3D打印技术的引入使模具原型的制作周期从传统的2周缩短至1天,便于快速验证形状与配合精度。

模具准备阶段的核心是材料与型腔的匹配。电子谷推荐:铝制模具适合中小批量生产(成本低、加工快),但耐热性有限(长期使用温度<200℃);硬化钢模具则适用于高温材料(如氟橡胶需200℃以上成型),寿命可达10万次以上。电子谷的医疗线束生产线采用钢铝复合模具——型腔部分用钢保证精度,外围用铝降低重量,兼顾了耐用性与加工效率。

(图3 电子谷模具加工车间)

材料选择则需基于场景的性能需求。PVC因成本低(市场价约15元/kg)、柔韧性好,适用于常温环境的家电线束,但低温下(<-10℃)易脆化;TPU(30元/kg)的耐温范围扩展至-40℃~80℃,且耐油性优异,成为汽车线束的首选;氟橡胶(150元/kg)虽昂贵,但能在200℃以上长期工作,是石油钻井平台线束的必备材料。电子谷的新能源汽车快充线束采用TPU与PVC的复合注塑:接头部位用TPU抵抗插拔磨损,线缆过渡段用PVC降低成本,实现性能与经济性的平衡。

成型过程是工艺的核心,依赖注塑机的精准控制。料斗中的颗粒状树脂经螺杆推送至加热桶(温度根据材料调整:PVC约160℃,TPU约190℃),熔融后在高压(50-150bar)下注入模具型腔。关键参数包括保压时间(确保材料完全填充)与冷却速率(影响结晶度,如TPU需缓慢冷却以保持弹性)。电子谷的自动化生产线通过传感器实时监测模腔内的压力变化,将填充偏差控制在±2%以内,确保每批次产品的一致性。

(图4 电子谷注塑车间)

在汽车工业中,注塑成型线束是可靠性的基石。新能源汽车的电池包连接线束需同时应对高压(800V)、振动(10-500Hz)和电解液腐蚀,电子谷的解决方案是:接头处用氟橡胶注塑实现密封(耐电解液浸泡),过渡段用TPU注塑形成波纹管结构(吸收振动),整体满足ISO16750-3的汽车电子环境标准,某车企的测试显示,采用该方案后线束的故障率从120ppm降至25ppm。

医疗设备对线束的要求更为严苛。MRI设备的射频线圈线束需同时具备绝缘(5kV以上)、耐灭菌(134℃蒸汽)和低磁导率(避免干扰成像),电子谷选用EPDM材料注塑(磁导率<1.01),配合铂铑合金端子(非磁性),使成像噪声降低15%。手术机器人的机械臂线束则通过TPU注塑的蛇形应力消除结构,实现100万次弯曲循环无故障(弯曲半径5倍线径),满足IEC60601-1-11的医用安全标准。

工业自动化领域则看重其集成性。智能工厂的AGV机器人线束需在狭小空间内实现电源、信号、通信的复合传输,电子谷的定制方案将三根线缆(动力线、以太网、控制线)通过黑色PVC注塑成扁平结构,厚度仅8mm,同时通过颜色条纹区分功能,安装效率提升40%。在高温场景(如窑炉监测),其采用硅橡胶注塑的热电偶线束,可在200℃下保持绝缘电阻>1000MΩ,远高于行业标准的100MΩ。

我们可以预见,电缆注塑成型的未来,正从单纯的防护向功能集成演进。智能化是重要方向:在注塑层中嵌入微型NTC传感器,可实时监测线束温度(精度±1℃),电子谷为储能电站开发的监测线束已实现这一功能,当温度超过85℃时自动触发预警,响应时间<1秒。材料创新则聚焦于环保与性能的平衡,生物基TPU(植物油脂制备)的应用使材料可降解率提升至60%,同时保持原有力学性能,适合消费电子的绿色需求。

工艺上,3D打印与注塑的结合正打破传统限制。电子谷研发的随形注塑技术,通过3D扫描获取线缆接头的实际轮廓,生成个性化模具型腔,使注塑层与不规则接头的贴合度提升至99%,在异形设备(如人形机器人关节)的线束中展现出独特优势。

从本质上看,电缆注塑成型的价值,在于将可能性转化为可靠性——它使线束不再受限于标准化部件的妥协,而是以材料科学为笔、以模具工艺为尺,在毫米级的空间里构建出适配极端环境的防护体系。电子谷等企业的实践表明,优质的注塑成型线束,既是工业设备的安全铠甲,也是技术创新的隐形基石——电子谷团队,不追求表面的复杂,却在每一次材料选择、每一处结构设计中,让该稳的连接一直稳下去。