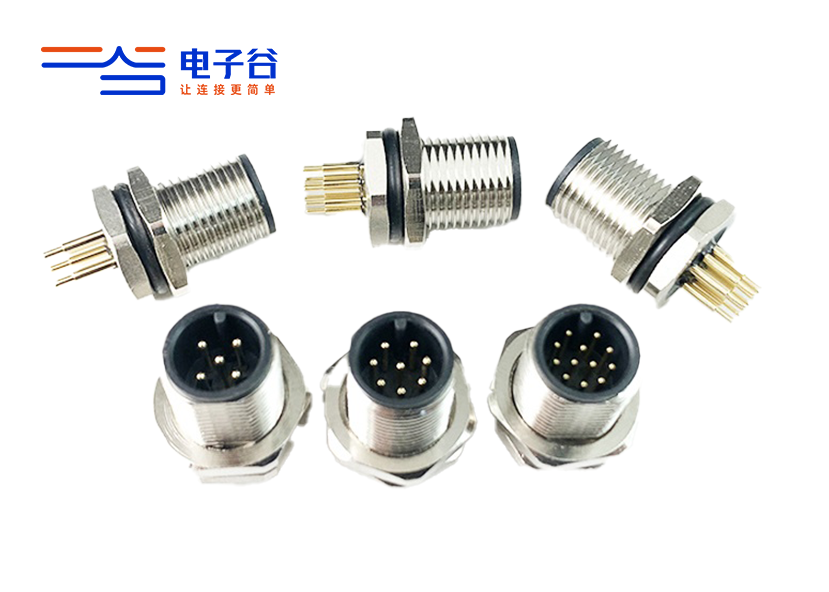

化工、食品加工等潮湿车间,高湿度、化学介质侵蚀、频繁清洗等环境,极易导致连接器水解老化、密封失效。耐水解M12连接器(含潮湿车间工业线束、化工耐湿M12接头)的核心适配逻辑,在于氟橡胶密封与耐水解线缆的组合设计,其长期可靠性需通过严苛的水解与环境测试验证。今天就聚焦高湿场景,解析水解防护核心技术与验证数据,分享水解防护连接器的选型要点。

一、核心防护设计:氟橡胶密封+耐水解材质组合

耐水解M12连接器的可靠性,源于密封结构+核心材质的双重防护,精准应对潮湿车间痛点:

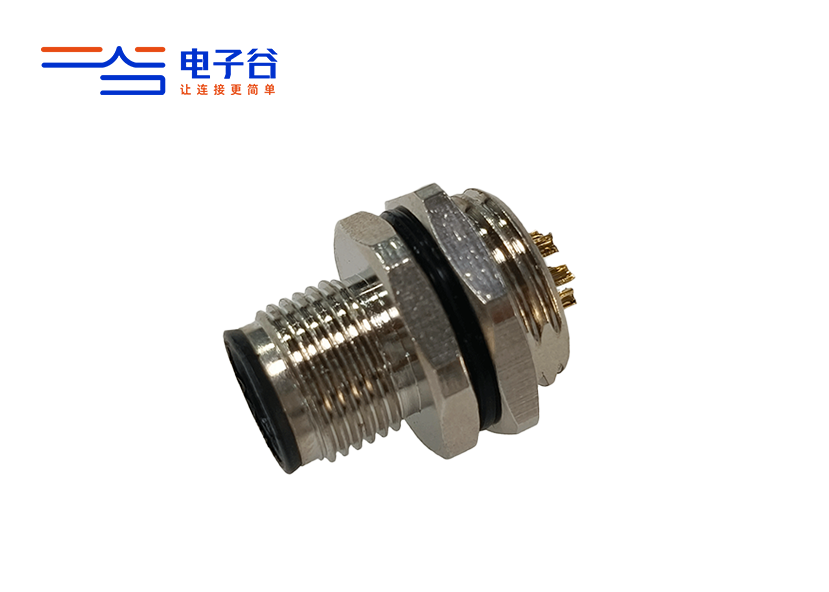

密封结构:氟橡胶密封圈是关键:采用耐水解氟橡胶材质(邵氏硬度70±5),相比普通氢化丁腈橡胶,在85℃、85%相对湿度环境下,经5000小时水解老化测试后,弹性保留率≥90%,无开裂、无溶胀;密封结构采用双重密封圈+灌胶密封设计(IP68防护等级),在食品车间高频高压水枪清洗、化工车间酸碱雾气侵蚀下,仍能阻断水汽与化学介质侵入。

核心材质:耐水解改性优化:外壳选用耐水解PA66+30%玻纤复合材料,添加抗水解剂,经1000小时沸水蒸煮测试后,拉伸强度保留率≥80%,无脆化;线缆采用耐水解PUR材质,耐温-40℃~105℃,抗水解、耐油污、耐酸碱,适配化工车间的化学介质与食品车间的清洗液环境;接触件为黄铜镀金(镀层≥0.8μm),防止潮湿环境下氧化腐蚀,接触电阻稳定≤5mΩ。

补充:电子谷的耐水解M12连接器,所有材质均通过ISO认证,18年技术沉淀确保产品适配潮湿车间长期运行需求,故障率≤0.1%。

二、可靠性验证数据:潮湿环境下的性能保障

耐水解M12连接器需通过多维度测试验证,核心数据如下(基于电子谷产品实测):

- 水解老化测试

测试条件:85℃、85%相对湿度,持续500小时(模拟潮湿车间使用场景);

测试结果:连接器外壳无开裂、密封圈无老化,绝缘电阻≥100MΩ,接触电阻波动≤0.5mΩ,防护等级仍保持IP68,满足长期潮湿环境使用。

- 化学介质浸泡测试

测试条件:化工车间常见介质(5%硫酸溶液、5%氢氧化钠溶液、3%氯化钠溶液),室温浸泡72小时;

测试结果:外壳无腐蚀、密封圈无溶胀,接触件无氧化,导通性能无异常,适配化工车间酸碱介质环境。

- 潮湿环境电气性能测试

常温高湿(25℃、95%相对湿度,100小时):绝缘电阻≥100MΩ,无短路、漏电现象;

高低温湿热循环(-40℃~85℃,50个循环,湿度85%):接触电阻≤5mΩ,信号传输无衰减,适配车间昼夜温差与高湿交替环境。

三、场景适配与选型要点

- 化工车间(高湿+化学腐蚀)

适配痛点:酸碱雾气、化学介质泄漏、高湿度;

选型要点:优先选IP68防护的化工耐湿M12接头,搭配耐水解PUR线缆,确保材质耐酸碱腐蚀;编码推荐D/A编码,适配传感器与控制器信号、电源传输,螺纹锁紧扭矩1.2N·m,防止振动松动。

- 食品加工车间(高湿+频繁清洗)

适配痛点:高频高压水枪清洗、高温高湿、清洗液侵蚀;

选型要点:连接器需支持IP68防护+耐水解氟橡胶密封,线缆选用耐清洗、无异味的食品级耐水解材质,避免清洗液残留导致的水解老化;安装时需预留线束余量,避免清洗时拉扯损伤。

- 选型避坑:3个关键维度

材质验证:确认密封圈标注氟橡胶、线缆标注耐水解PUR,拒绝普通橡胶与PVC线缆;

测试报告:要求厂家提供水解老化测试(≥5000小时)、化学介质浸泡测试报告,确保数据达标;

认证核对:需通过ISO认证,食品车间场景优先选择符合FDA食品接触级标准的产品。

水解防护的核心是材质+测试双达标

耐水解M12连接器的选型,核心是锁定氟橡胶密封+耐水解材质组合,且需通过严苛的水解与环境测试验证。电子谷的耐水解系列产品,以精准的防护设计与实测数据,适配化工、食品等潮湿车间长期运行需求。

无论是化工车间的化学介质与高湿,还是食品车间的频繁清洗,选择符合上述标准的耐水解M12连接器与潮湿车间工业线束,能从源头避免水解老化、密封失效等问题,为设备长期稳定运行筑牢连接防线。