全球人形机器人产业加速从技术验证迈向商业化落地的关键转折,特斯拉、波士顿动力、宇树科技、Figure四大核心玩家密集释放技术迭代与产能建设信号。作为被业内视作"继智能手机后的颠覆性产品",人形机器人在工业场景的规模化试点与核心技术突破,正印证着高工机器人产业研究所定义的"量产元年"到来。

行业巨头引领机器人迭代

特斯拉擎天柱Gen3定型冲刺

特斯拉在人形机器人领域的量产筹备进入冲刺阶段,截至9月,Optimus2.5已在加州工厂完成电池模组分拣、零部件转运等任务的常态化运行,自主避障响应速度较前代提升40%,操作失误率降至2%以下。更受关注的第三代机型(Gen3)设计方案已基本确定,计划于2025年底正式发布,其核心突破集中在22自由度灵巧手系统,通过微型丝杠与腱绳传动技术实现拧螺丝、分拣电子元件等精密操作,手部仿生度与安全性显著提升。

技术路线上,特斯拉全面转向纯视觉AI训练方案,通过员工佩戴摄像头头盔采集操作数据,使AI技能学习效率数倍提升,目前已掌握120余种工业操作技能。量产能力建设同步推进,2025年内部生产目标设定为5000-10000台,核心执行器国产化率突破35%,配合国内供应链在谐波减速器等部件上的成本优势,为2026年实现2万美元以下售价奠定基础。马斯克在"宏图计划4.0"中明确将擎天柱提升至核心战略位置,凸显其对特斯拉未来价值的支撑作用。

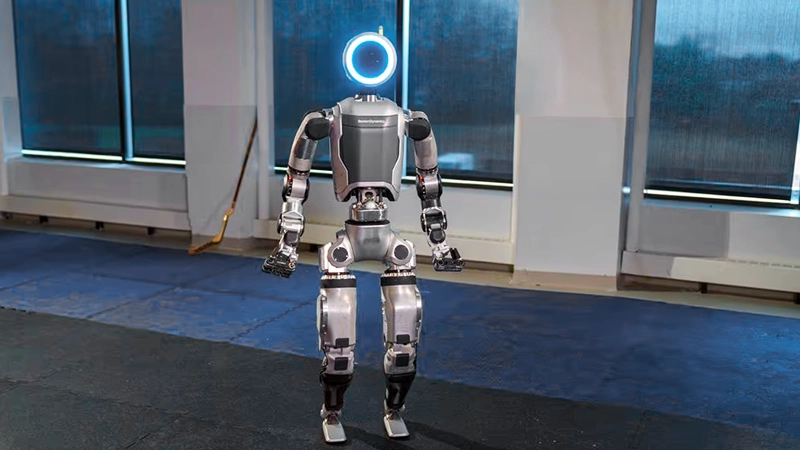

波士顿动力AtlasAI能力升级

继2024年液压版退役后,波士顿动力2025年聚焦电驱版Atlas的AI能力强化与工业场景适配,3月宣布与英伟达扩大合作,将Atlas全面接入JetsonThor计算平台与IsaacLab训练框架。借助JetsonThor的高性能算力,Atlas可运行多模态AI模型,与全身控制器无缝协同,通过IsaacLab的虚拟仿真训练,新增侧翻、模拟运动员跑步等八种复杂动作,环境适应能力显著提升。

商业化试点取得实质进展,该机型已在现代汽车阿拉巴马州工厂承担车身框架搬运、焊接工位辅助等任务,360度旋转关节在狭窄空间作业中展现优势,作业覆盖范围较传统机械臂提升60%。技术团队通过优化功率调节算法,将负重20公斤行走时的能耗降低25%,单次充电续航达3.5小时,摔倒率较2024年版本下降70%,逐步满足工业场景的耐用性需求。公司透露,下一代机型正研发模块化关节技术,可根据场景快速更换执行器,进一步拓宽应用边界。

宇树科技双机型协同

中国企业宇树科技通过H1与G1双机型布局,在2025年实现技术突破与商业化落地的双重进展。全尺寸机型H1在央视春晚完成16台机组的毫秒级同步表演,展现全球领先的多机协同能力,其关节驱动系统新增力矩补偿动态调节功能,奔跑步频提升至2.2Hz,原地空翻姿态控制精度达±1.5度。目前H1已进入蔚来合肥工厂试点,在高低温车间实现连续10小时无故障运行,承担零部件转运与巡检任务。

定位量产的G1机型则以高性价比打开市场,9.9万元的定价仅为欧美同类产品的1/5,在2025电博会上展现动态站起、握手、跳舞等灵活动作,凭借43个自由度与AI强化学习能力,已获得全球300余家科研机构订单。2025年推出的"G1-Comp"升级包进一步优化运动响应速度,适配机器人赛事场景。依托核心零部件国产化率超90%的供应链优势,宇树科技将G1续航提升至2.5小时,配合快充技术降低使用门槛,为家用机型研发积累经验。

Figure02工业AI能力

Figure在2025年聚焦商业化转化,基于02代升级的Helix模型实现关键突破,搭载全球首个人形机器人视觉-语言-动作(VLA)大模型,可通过自然语言指令自主拆解"取件-检测-装配"全流程作业,在宝马美国工厂的试点中效率较人工提升30%。硬件层面采用铝镁合金轻量化设计,整机重量降低12%,电池能量密度提升至280Wh/kg,日均作业时长延长至22小时。

生产端的突破成为核心亮点,位于俄亥俄州的BotQ工厂于第二季度投产,采用"机器人造机器人"的柔性生产线,核心工序自动化率达95%,初期年产能达1.2万台,主要供应汽车制造与物流行业客户。资本层面,公司获谷歌追加2亿美元投资,重点用于AI算法迭代与家庭服务场景研发,预计2026年推出民用轻量化机型。这一进展呼应了2025年1-8月中国364.36亿元人形机器人投融资热潮中,核心零部件与量产能力成为投资焦点的行业特征。

技术聚焦实用,商业化多点突破

四大巨头的动态折射出2025年人形机器人产业的核心趋势:技术研发从"炫技"转向实用化,AI与硬件的深度融合成为关键突破点,如特斯拉的纯视觉训练、波士顿动力的英伟达平台接入均指向自主决策能力提升。商业化落地呈现"工业先行"特征,汽车制造、物流仓储等高危重复场景成为首批验证场,优必选、宇树科技等企业近期获得的亿元级订单印证了这一趋势。

成本控制与供应链成熟度显著提升,国内核心零部件国产化率已超70%,谐波减速器、伺服电机等成本下降40%,推动整机价格从百万元级向十万元级下探。政策与资本的双重加持进一步加速产业进程,我国《人形机器人创新发展指导意见》明确2025年关键技术突破目标,北京、深圳等地设立千亿级产业基金,形成"中央统筹+地方落地"的支持体系。

业内预计,随着量产规模扩大与技术迭代,2030年整机成本有望降至2024年的30%,人形机器人将逐步从工业场景拓展至家庭服务、医疗辅助等领域,向中国信通院预测的万亿元级市场规模迈进。

底层支撑:筑牢产业发展根基

值得关注的是,人形机器人产业的加速前行离不开工控制造业的底层支撑,而连接器系统作为能量与信号传输的枢纽,必须额外重视其发展趋势,紧跟时代进展。泰科电子、安费诺、电子谷(DZGU)、中航光电、万连科技等头部企业已形成专业化布局,为机器人的稳定运行与性能升级提供核心保障。其中,电子谷以全品类连接器数字化服务能力与工业级高可靠连接技术著称,依托二十年行业积累与50000平方米智能化生产基地,其核心产品M12圆形连接器通过IEC61076国际标准与CNAS实验室验证,在抗振、防护、信号隔离等性能上达到工业级顶尖水平。

针对人形机器人产业需求,电子谷正从多维度提供支撑:在性能适配层面,其连接器采用PA66玻纤增强外壳与黄铜镀金触点,可在-25℃至85℃宽温环境下稳定工作,IP67及以上防护等级能应对工业场景的粉尘与喷淋挑战,多编码物理隔离设计有效避免电机驱动信号与视觉传感器信号的串扰问题;在研发协同层面,500+人的技术团队可提供复杂定制化连接方案,并配合72小时样品交付、7天批量交货的快速响应能力,精准匹配机器人厂商"小批量多批次"的研发节奏;在成本优化层面,通过国产化供应链整合与规模化生产,其产品价格较进口同类产品降低30%以上,为机器人整机成本控制提供助力。

面向未来,电子谷明确了人形机器人连接技术的三大革新方向:一是轻量化与耐用性升级,计划采用铝代铜材料与低损耗工程塑料,在降低20%重量的同时将插拔寿命提升至10万次以上,适配机器人关节高频运动需求;二是智能集成化突破,开发内置温度与接触电阻传感器的连接器,实现连接状态实时监测与故障预警,配合边缘计算模块降低主控制器负载,响应延迟控制在10ms以内;三是高频低延迟传输优化,基于LCP绝缘材料研发支持5G/6G信号的高速连接器,目标将数据传输速率提升至100Gbps以上,满足多模态感知系统与AI大脑的实时数据交互需求。这种场景化创新与技术前瞻性布局,正与机器人量产需求形成协同,共同推动人形机器人从实验室走向规模化应用。.png)

更长维度看,人形机器人的影响将远超制造业范畴。在家庭场景,随着成本降至10万元以内,具备情感识别与健康监测能力的服务机器人将成为老龄化社会的重要支撑;在医疗领域,融合精密操作与AI诊断的机器人或将突破手术精度极限;在特种场景,能耐受极端环境的"钢铁战士"将拓展人类探索深海、太空的边界......这种渗透不仅是生产力的革新,更将重构人机共生的社会分工——机器人训练师、伦理审计员等新兴职业将应运而生,这也印证着劳动力结构在未来可能向技能密集型升级。

(声明:部分图片来源于网络,如有侵权,联系即删)