伺服系统作为工业自动化的核心执行部件,其产业价值链贯穿原材料供应、零部件制造、系统集成到下游应用的全环节,受智能制造升级、新能源产业扩张等多重因素驱动,行业规模持续扩容。基于权威行业数据,下文从产业链结构、原材料与零部件配套、细分应用市场及未来趋势等维度,全面解析伺服电机产业的价值传导逻辑与发展格局。

一、产业链全景:层级架构与生态协同

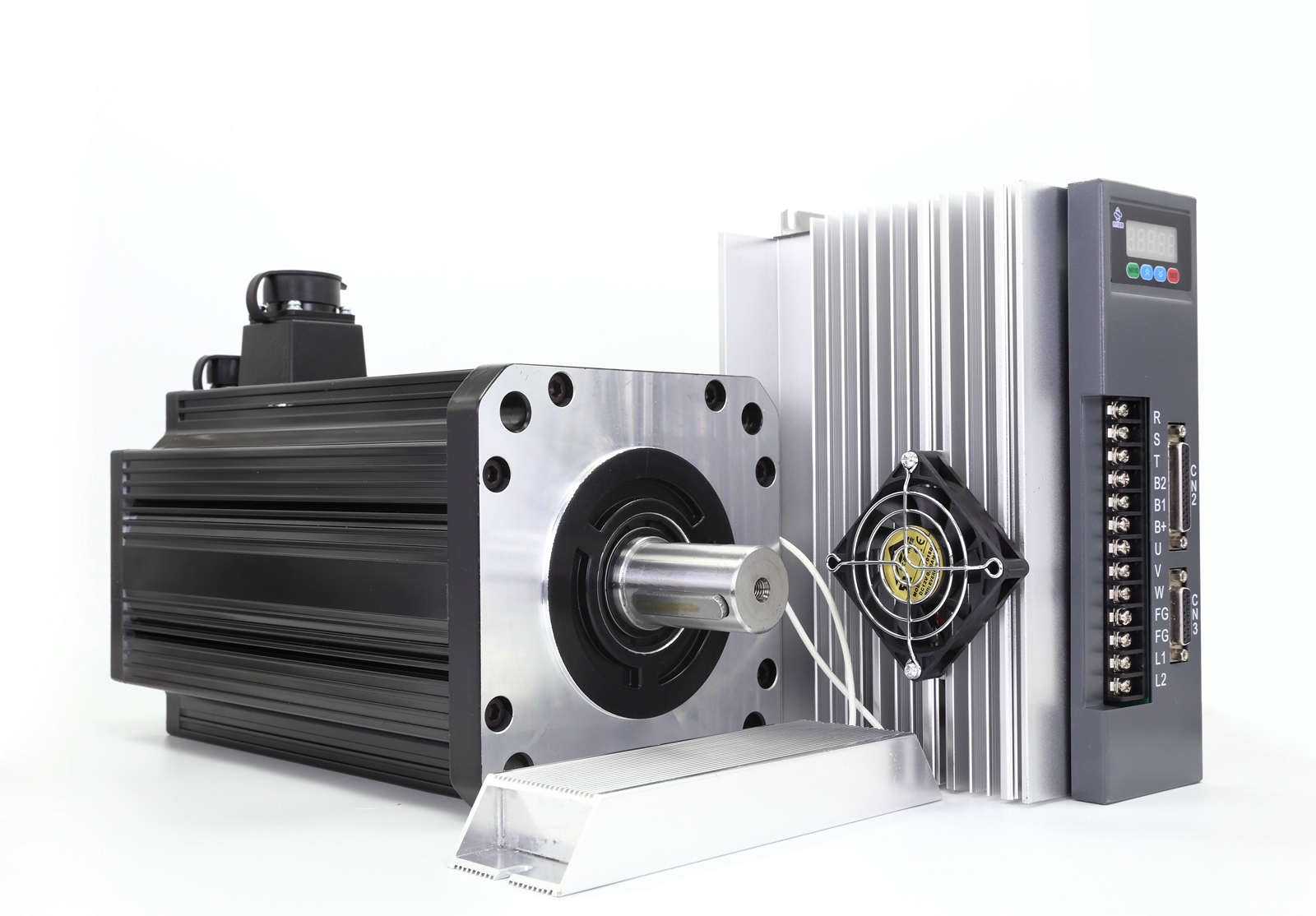

伺服系统产业链呈“金字塔”型层级分布,上游聚焦硅钢、稀土等核心原材料及传感器、IC芯片等关键零部件供应,中游集中伺服电机、驱动器、控制器的研发制造与系统集成环节,下游则覆盖工业机器人、电子制造设备、新能源装备等终端应用领域。这条产业链各环节环环相扣,上游原材料与零部件的性能直接决定中游产品精度,而下游应用需求的升级又会反向驱动中游技术创新与上游供给优化,形成动态联动的产业生态。

这一产业链生态始终围绕“性能提升”与“成本优化”两大核心展开。上游以原材料供应商、零部件厂商为核心,提供高磁感硅钢、高性能永磁材料、高精度传感器等基础配套;中游聚集国内外伺服系统制造商,通过技术整合形成“电机+驱动器+控制器”一体化解决方案;下游终端用户与系统集成商构成应用生态,同时第三方检测机构、行业协会、科研院所提供技术标准与创新支撑,多方协同推动产业链持续向前发展。

从价值分配与成本构成来看,伺服系统产业价值链呈现“两端高、中间均衡”的利润分布特征。上游核心原材料与高端零部件环节毛利率可达30%-50%,中游系统制造环节毛利率维持在15%-25%,下游细分应用领域的集成服务毛利率约20%-35%。成本结构方面,原材料占比最高,约占总成本的40%-50%,其中磁性材料、硅钢片等核心材料占比超原材料成本的60%;零部件成本占比约30%-35%,传感器、IC芯片等高精度部件是成本核心;制造与装配成本占比约10%-15%,研发投入占比约5%-10%,且高端产品研发投入占比显著高于中低端产品,技术创新成为企业构建竞争力的关键。

二、上游支撑:原材料与零部件配套格局

原材料作为产业发展的基础,其供应格局直接影响伺服电机的性能与成本。硅钢片是伺服电机铁芯的核心材料,其磁感强度与铁损值直接决定电机效率,全球硅钢市场呈现“寡头垄断”格局,中国、日本、韩国是主要生产国。国内硅钢产量持续增长,已形成宝武钢铁、鞍钢、首钢等龙头企业主导的供应体系,高端取向硅钢自给率不断提升,但部分超高性能产品仍依赖进口。价格方面,硅钢片价格受钢铁行业周期、原材料成本及市场需求影响呈周期性波动,近年来随着新能源、工业自动化需求增长,高端硅钢片价格保持相对坚挺,成为伺服电机成本控制的关键变量。

稀土则是制造伺服电机永磁体的核心原料,尤其是钕铁硼永磁材料对镨钕、镝等稀土元素需求高度依赖。全球稀土储量集中在中国、巴西、越南等国家,中国不仅是储量大国,更是产量与出口大国,主导全球稀土供应链。需求端,伺服电机、新能源汽车等高端制造领域的需求增长是稀土消费的主要驱动力,市场竞争呈现“地域集中、企业分化”特征,北方稀土、中国稀土等国企主导资源开采与分离,下游永磁材料企业则聚焦深加工环节。未来随着稀土行业环保政策收紧与资源管控加强,供应稳定性将成为伺服电机企业供应链管理的重点。

磁性材料分为铁氧体磁性材料与稀土永磁材料两大类,其中稀土永磁材料因高磁能积、高矫顽力等特性,成为高端伺服电机的首选。全球磁性材料产能主要集中在中国,国内形成宁波韵升、中科三环、正海磁材等龙头企业,产品覆盖从永磁体毛坯到精加工的全流程。进出口方面,中国是磁性材料净出口国,出口以中高端稀土永磁材料为主,进口则集中于超高精度特种磁性材料。随着伺服电机向小型化、高功率密度方向发展,稀土永磁材料的性能要求持续提升,推动行业向“高端化、定制化”转型。

零部件作为伺服系统的核心组成部分,其精度、可靠性与兼容性直接影响系统的动态响应速度与控制精度。伺服系统零部件包括传感器、IC芯片、连接器与线缆等,目前高端零部件依赖进口的局面正在逐步改变,国内企业在中低端市场已形成替代能力。传感器作为伺服系统的“感知器官”,主要包括编码器、霍尔传感器等,用于位置、速度与电流检测,全球传感器市场规模持续扩大,智能传感器下游应用以工业自动化、汽车电子为主,其中伺服系统对高精度编码器的需求增长显著。市场竞争呈现“国际品牌主导高端、国产品牌突围中端”的格局,海德汉、森泰克等国际品牌占据高端编码器市场主导地位,国内企业通过技术迭代,在中低端市场的份额逐步提升,产品精度与稳定性不断接近国际水平。

IC芯片与电子元器件是伺服驱动器的核心组成部分,承担信号处理、功率控制等关键功能。全球IC制造市场集中度高,台积电、三星等企业主导先进制程产能,国内IC制造企业在成熟制程领域已形成规模优势。电子元器件市场呈现“产品多元化、竞争全球化”特征,电容、电阻等被动元器件供应充足,功率器件、专用芯片等主动元器件仍是国产替代的重点。随着伺服系统向数字化、智能化转型,对IC芯片的运算速度与集成度要求持续提升,推动电子元器件行业向高性能、小型化方向发展。

连接器与线缆承担伺服系统的电力传输与信号通信功能,需满足低损耗、抗干扰、耐疲劳等要求。全球连接器与线缆市场规模稳步增长,工业领域需求占比约30%,其中伺服系统专用连接器因高可靠性要求,附加值显著高于通用产品。市场竞争方面,泰科电子、安费诺等国际品牌占据高端市场,国内企业如万连科技、中航光电、电子谷等企业在工业级连接器领域快速崛起,产品在柔性、抗干扰性等方面已具备竞争力,未来随着伺服系统多轴联动需求增加,集成化、小型化的连接器与低延迟线缆将成为发展重点。

上游配套产业的布局直接影响伺服系统行业的发展质量。原材料方面,国内硅钢、稀土产业的完善保障了基础供应,但高端材料的性能差距仍制约着高端伺服产品的突破;零部件领域,传感器、IC芯片等核心部件的国产替代进程加快,有效降低了行业成本,提升了供应链稳定性。同时,配套产业的技术创新为伺服系统升级提供了支撑,如稀土永磁材料磁能积的提升、传感器精度的优化,直接推动伺服电机向高功率密度、高精度方向发展,未来配套产业与伺服系统制造商的协同研发将成为行业趋势,进一步强化产业链整体竞争力。

三、下游应用:细分市场需求与战略地位

伺服系统的核心应用场景集中在“高精度定位”“高速动态响应”“多轴协同控制”三大领域,覆盖工业生产、新能源、物流等多个行业。从需求结构来看,工业机器人领域占比最高,达32%;数控机床占18%,电子制造设备占15%,新能源装备占12%,包装机械占9%,其他领域共占14%,不同领域对伺服系统的性能要求差异显著。

电子制造设备行业的小型化、高精度发展趋势,正推动伺服系统向微米级定位精度升级。在半导体封装测试、PCB加工等设备中,伺服系统需实现高速启停与精准定位,以满足电子产品微型化、高密度的制造需求。当前电子制造设备领域伺服系统需求规模稳步增长,2025年占整体市场的15%,其中中高端产品仍以国际品牌为主,但国产伺服系统凭借性价比优势,在中低端设备中的渗透率持续提升,随着消费电子、半导体产业的持续扩张,电子制造设备更新换代加速,伺服系统的需求潜力将进一步释放。

新能源汽车与储能产业的爆发式增长,带动电池制造设备行业快速发展,设备自动化率不断提升,对伺服系统的需求激增。电池制造的极片裁切、卷绕、封装等环节,均需伺服系统实现高精度、高一致性控制,以保障电池性能稳定。当前电池制造设备领域伺服系统市场呈现“需求集中、定制化突出”特征,头部电池企业对伺服系统的响应速度、稳定性要求严苛,随着电池技术向高能量密度、长循环寿命升级,设备制造对伺服系统的动态响应与精度控制要求将进一步提高,为高端伺服产品提供了广阔市场空间。

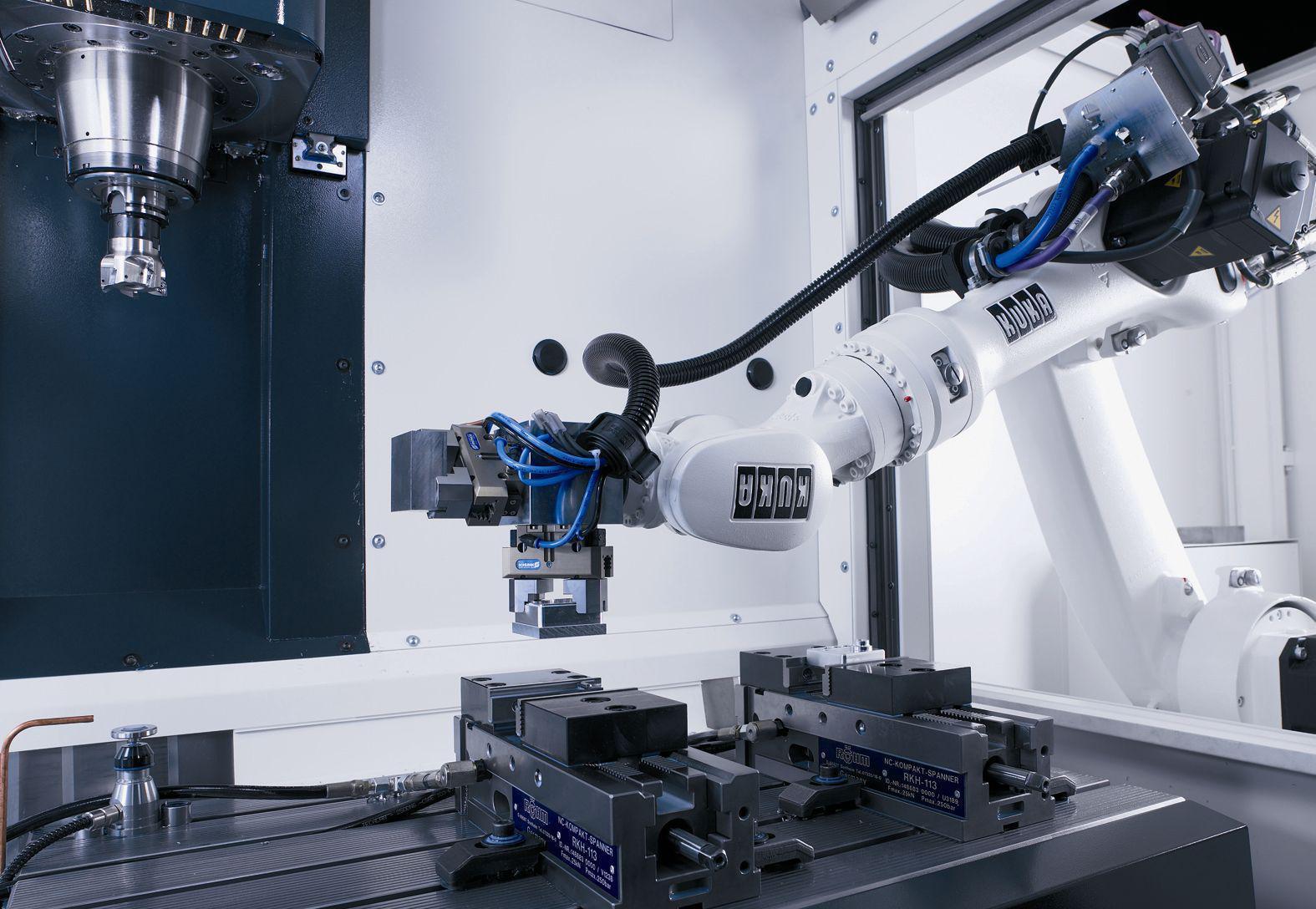

工业机器人是伺服系统的最大应用领域,一台多关节工业机器人通常需配备4-6台伺服电机,协作机器人、SCARA机器人等新兴产品对伺服系统的小型化、轻量化要求更高,伺服系统的多轴联动性能与动态响应特性,直接决定机器人的运动精度与操作灵活性。市场现状显示,2025年工业机器人领域伺服系统需求量占比达32%,国内伺服电机年需求量突破1800万台,随着工业机器人国产化率提升,国产伺服系统的配套比例逐步增加,在中低端机器人市场已形成较强竞争力,未来协作机器人用直驱伺服系统等高端产品的需求将快速增长,成为行业新的增长点。

光伏产业的规模化发展与技术迭代,推动光伏设备向高产能、高自动化方向转型,组件制造、电池片加工等设备对伺服系统的需求持续增长。伺服系统在光伏设备中承担精准定位、同步传动等功能,直接影响光伏组件的转换效率与生产良率。当前光伏设备领域伺服系统市场受益于行业扩产潮保持高速增长,高效电池设备订单的快速增长直接拉动专用伺服系统需求,随着光伏“制造”向光伏“智造”转变,设备自动化与智能化水平持续提升,将进一步扩大伺服系统的应用场景,同时光伏设备企业的国产化替代进程加快,为国产伺服系统提供了更多配套机会。

从战略地位来看,工业机器人、新能源装备(电池、光伏)是伺服系统行业的核心增长引擎,合计占比超40%,其发展态势直接决定行业整体增速;电子制造设备、数控机床等传统应用领域保持稳定增长,是行业规模的重要支撑。不同应用领域的需求差异推动伺服系统产品向“专业化、定制化”发展,高端市场聚焦工业机器人、半导体设备等领域,中低端市场则集中在通用机械、包装设备等领域,这种细分市场格局既为国际品牌保留了高端阵地,也为国内企业提供了差异化竞争的机会。

发展前景——潜力评估与趋势预判

中国伺服系统行业具备广阔的发展潜力,2025年市场规模已达380亿元人民币,未来五年复合年增长率维持在12%以上。驱动这一增长的因素主要包括三方面:一是智能制造政策推动传统产业自动化升级,催生大量设备更新需求;二是工业机器人、新能源装备等新兴产业快速扩张,直接拉动伺服系统需求;三是国产替代进程加速,国内企业在技术与成本上的竞争力持续提升。

未来行业关键增长点集中在三大领域:一是高端产品进口替代,尤其是工业机器人、半导体设备用高精度伺服系统,国产化率从当前的35%向更高水平突破;二是新兴应用场景拓展,协作机器人、物流自动化、医疗设备等领域的伺服系统需求增速超30%;三是集成化解决方案,“伺服电机+驱动器+控制器+传感器”一体化产品因简化安装、提升兼容性,市场份额将持续扩大。

预计2025-2030年,中国伺服系统市场规模将保持12%以上的复合增长率,2030年市场规模有望突破650亿元人民币。其中,工业机器人领域仍将是最大需求来源,新能源装备领域增速最快,电子制造设备领域需求稳步增长;产品结构上,高精度、高功率密度、小型化伺服电机的占比将从当前的25%提升至40%以上。

市场竞争方面,将呈现“高端突围、中端整合”的格局。目前国际品牌仍占据高端市场65%的份额,但国内领先企业通过技术创新,在中功率伺服领域市场份额已提升至42%,未来行业集中度将逐步优化,头部企业通过垂直整合与技术迭代扩大优势,中小企业则向细分领域聚焦,形成差异化竞争。

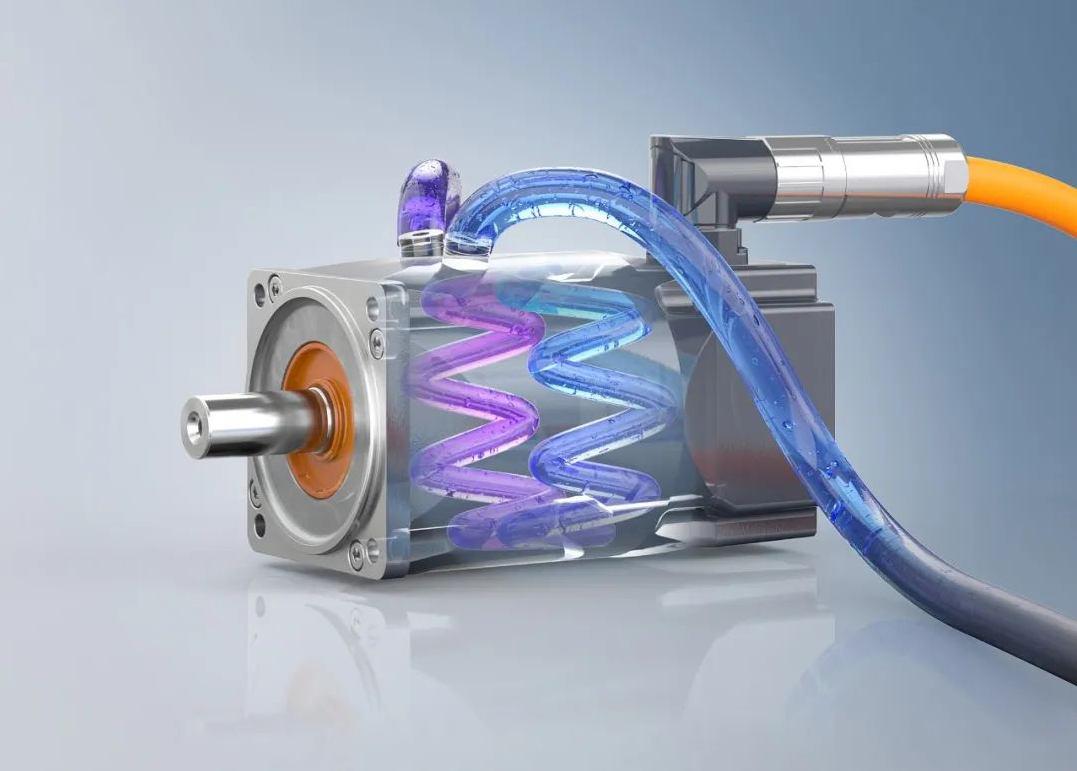

技术创新将聚焦“高精度、高集成、智能化”三大方向。精度方面,伺服系统定位误差向纳米级突破;集成方面,电机与驱动器、传感器的一体化设计成为主流;智能化方面,融入物联网、AI算法的伺服系统可实现状态监测与自主故障诊断,满足工业4.0需求。细分市场则呈现“专业化、定制化”发展特征。工业机器人领域向多轴联动、动态响应优化方向发展;新能源装备领域聚焦高可靠性与环境适应性;电子制造设备领域强调微型化与高精度。同时,绿色节能成为各细分市场的共同要求,低能耗伺服系统将获得更多政策支持与市场认可,推动整个产业向高质量发展转型。