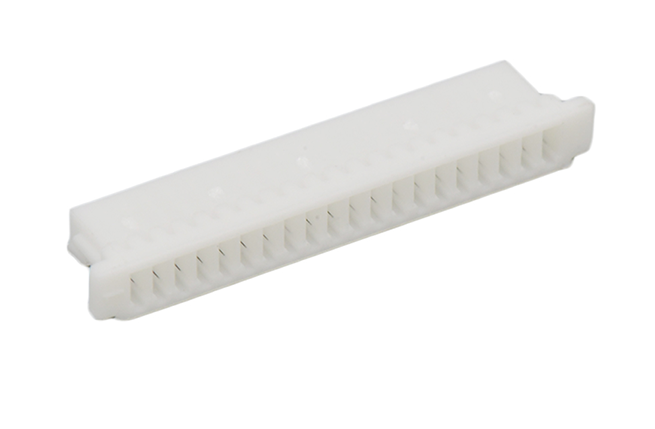

连接器外壳是包裹在连接器内部绝缘体、导体(针脚/端子)外部的结构性部件,作为连接器的外部防护屏障与结构支撑骨架,其核心作用是实现机械防护、环境密封、电磁屏蔽(部分型号)及安装固定,直接影响连接器的抗冲击能力、防护等级、电磁兼容性与使用寿命,是保障连接器在复杂场景中稳定工作的关键组件。

一、核心定义与核心功能

从结构定位来看,连接器外壳贯穿插头与插座的对接面、线缆衔接处及安装部位,形成外壳-绝缘体-导体的三层防护体系。其四大核心功能相互协同,缺一不可:

1.机械防护功能:抵御外部冲击、摩擦、挤压等物理损伤,保护内部针脚、绝缘体不受外力破坏——如工业场景中连接器碰撞、拖拽时,外壳可避免导体变形、绝缘体开裂,确保插拔对接精度;

2.环境密封防护:与密封圈、绝缘结构配合,构建密闭空间,阻断水汽、灰尘、油污、化学介质等侵入,是实现IP67/IP68等防护等级的核心载体;

3.电磁屏蔽功能:金属材质外壳可形成电磁屏蔽罩,吸收或反射外部电磁干扰(EMC),同时约束内部电磁辐射,适配高频信号传输或强干扰环境;

4.安装固定与对接导向:通过螺纹、卡扣、法兰等结构实现连接器与设备的固定,同时为插头与插座的对接提供导向,确保触点精准对位,提升插拔便捷性。

二、材料选型与关键特性

连接器外壳的性能优劣,核心取决于材料选型,不同材料适配不同场景的需求,主流材料及特性如下:

1.塑料外壳(工业通用场景)

PA66+玻纤复合材料:耐温范围-40℃~125℃,机械强度高(抗张强度≥89N)、耐

水解、抗冲击,添加30%玻纤后刚性显著提升,是M12、DP系列等工业连接器的主流选择,适配工业自动化、伺服运动控制、智能家居等场景;

PC(聚碳酸酯):耐冲击性强(抗冲击强度≥600J/m)、透光性好,部分耐高温型号可耐受-40℃~130℃环境,适合需要可视化观察对接状态或户外轻度防护的场景;

PBT(聚对苯二甲酸丁二醇酯):成型精度高、吸湿性低,绝缘性能优异(绝缘电阻≥10¹⁴Ω·cm),适合微间距连接器外壳,保障针脚定位精度,适配仪器仪表、精密电子设备;

阻燃改性PUR:耐油、耐弯曲、抗老化,耐温范围-40℃~105℃,常用于拖链线束、机器人关节等需要频繁弯曲的连接器外壳。

2.金属外壳(严苛环境场景)

黄铜(镀铬/镀金):导电性能好、机械强度高,表面镀层可提升耐腐蚀性与电磁屏蔽效能,是DS系列金属航空插、面板式M型连接器的核心材料,适配潮湿、多尘、强干扰的工业场景;

不锈钢304/316:耐腐蚀、耐高低温(-60℃~150℃)、抗压性强,防护等级可达IP68,适合水下设备、海洋探测、化工腐蚀环境的连接器;

铝合金(阳极氧化):重量轻、强度高、屏蔽性能优异,适合航空航天、车载设备等对重量敏感且需强电磁屏蔽的场景。

三、结构设计要点

连接器外壳的结构设计需兼顾防护、对接、安装等多重需求,核心设计要点如下:

1.锁紧与对接结构:根据场景选择螺纹锁紧(如M12、航空插的直插式螺纹)、卡扣锁紧(轻便型设备)或推拉自锁结构(有限空间频繁插拔场景),螺纹锁紧扭矩通常控制在1.0-1.2N·m,确保对接稳固无松动;

2.密封槽设计:防水型外壳需预留阶梯式密封槽,适配氟橡胶或硅橡胶密封圈,密封槽深度与宽度需匹配密封圈规格,压缩量控制在25%-30%,避免水汽从对接面或线缆衔接处渗漏;

3.接地与屏蔽结构:金属外壳需设计360°接地触点,与内部屏蔽层(如镀锡铜编织层)无缝导通,接地电阻≤1Ω,形成完整的电磁屏蔽回路;塑料外壳若需屏蔽,可内置金属屏蔽网或喷涂导电涂层;

4.安装与导向结构:面板式外壳需设计标准安装孔(如法兰式固定),适配设备面板开孔;对接面需设置导向键或倒角,确保插头与插座快速精准对位,避免针脚错位损伤;

5.线缆防护结构:线缆与外壳衔接处需设计应力消除装置(如波纹管、抗拉纤维固定槽),分散线缆拉扯力,避免衔接处断裂或密封失效。

四、核心性能指标(依据国标GB/T12666、IEC60512)

1.防护等级:工业通用场景需达IP67(防短时浸水),水下或恶劣环境需达IP68(长期浸水),部分高温高压场景需兼容IP69K(高压喷淋);

2.机械强度:抗冲击强度≥50J/m(塑料外壳)、≥100J/m(金属外壳),能承受15g加速度的振动测试(10-500Hz),连续100万次振动后无变形、开裂;

3.耐环境性:耐高低温范围覆盖-40℃~125℃(常规),特殊场景可达-60℃~180℃;耐盐雾测试(5%氯化钠溶液)≥1000小时(金属外壳),无锈蚀;

4.电磁屏蔽效能:金属外壳屏蔽效能≥80dB(1GHz频段),可有效衰减外部电磁干扰,适配高频信号传输;

5.环保与阻燃:塑料外壳需符合RoHS、REACH标准,阻燃等级达UL94V-0,燃烧时低烟无卤,适配密闭空间或环保要求高的场景(如新能源汽车、数据中心)。