在电动汽车的能源安全体系,BMS(电池管理系统)的信号传输稳定性关乎着车辆的续航精度与车辆安全驾驶边界。当电池包内的温度传感器在-40℃至85℃的循环中传递毫伏级信号,当电压采样线在10-2000Hz的持续振动中维持±1mV的测量精度,当连接器在电解液泄漏的酸性环境中对抗电化学腐蚀......等等,这些看似微小的连接环节,实则是BMS算法落地的核心支撑。

行业数据显示,约38%的BMS失效源于连接系统故障,其中接触电阻异常导致的电量误判、防护失效引发的短路风险占比超七成。电子谷针对BMS推出的连接选型方案,正是基于对这一隐性痛点的深刻洞察,融合材料科学、结构力学与工程经济学,构建了一套适配极端环境的系统性解决方案。

(图1)

从逻辑层面看,BMS连接系统的核心矛盾在于多物理场耦合下的可靠性平衡。电池包内的环境应力呈现多维叠加特征:温度波动引发材料热胀冷缩,线膨胀系数差异可能导致触点松动,振动冲击造成接触界面微滑移(根据tribology理论,滑移量>0.1μm即会加剧磨损),电解液渗透则触发电化学腐蚀(铜触点在pH<4的环境中腐蚀速率可达0.2mm/年)。

依据ISO16750-3《道路车辆电气及电子设备环境条件和试验》,BMS连接器需在-40℃~85℃的温度循环中保持接触电阻波动≤10mΩ,在10g加速度冲击下无机械损伤,这对连接系统的材料选择与结构设计提出了严苛的理论约束。

电子谷的连接方案首先在材料层面建立防御体系。其触点采用镀金处理(镀层厚度≥3μm),利用金的正电极电位(+1.5Vvs标准氢电极)形成电化学屏障——根据混合电位理论,当金属电极电位高于腐蚀介质的氧化还原电位时,可抑制阳极溶解反应。经加速腐蚀测试验证,该设计使触点在5%硫酸溶液中浸泡72小时后,接触电阻增加值≤1mΩ,远低于行业标准的5mΩ阈值。

连接器外壳选用UL94V0级阻燃PA66,其氧指数>28%,在GB38031-2020《电动汽车用动力蓄电池安全要求》规定的热失控蔓延抑制测试中,可延缓火焰传播速度至≤100mm/min,为BMS的安全断电争取关键时间。

结构设计上,电子谷的方案通过力-电-热协同优化破解矛盾。针对振动导致的触点微滑移,采用弹性针脚+浮动触点结构,其接触压力维持在2-5N(依据Hertz接触理论,该范围可确保金属间的欧姆接触),在10-2000Hz扫频振动测试中,接触电阻波动控制在3mΩ以内。

为平衡防水与散热需求,电子谷创新设计阶梯式密封结构:氟橡胶密封圈通过30%-40%的压缩量实现IP68防护,同时金属壳体的散热面积扩大至传统设计的1.5倍,使连接器工作温度降低8℃,避免高温导致的绝缘老化。这种设计既满足IEC60529对防水等级的要求,又符合GB/T2423.3《电工电子产品环境试验》的高温耐久性标准。

在全场景覆盖维度,电子谷团队方案构建了PCB内部-接口连接-模块互连的三级架构,每一级均对应特定的理论支撑与工程逻辑。

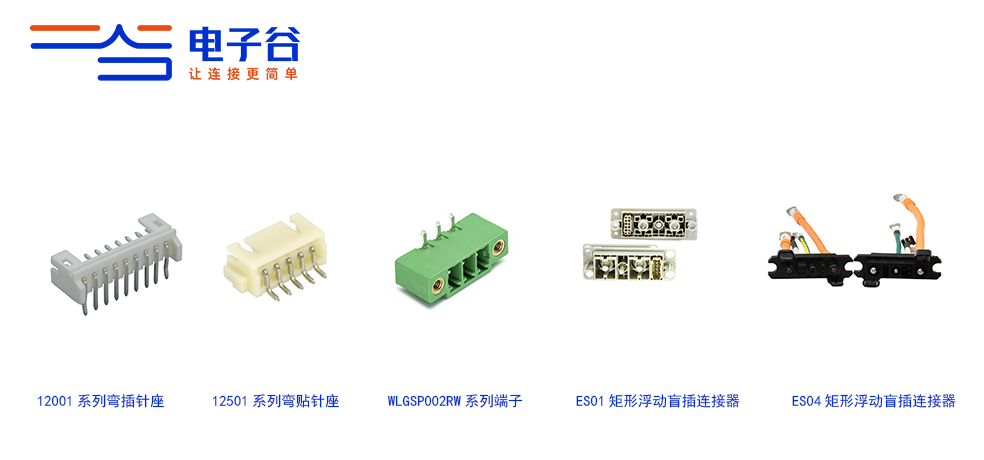

其连接方案中,PCB板内部控制链路聚焦微型化与抗震性。12001系列弯插针座采用PIN针保护挡墙(内外挡墙)设计,在振动环境中保持连接稳定性;12501系列弯贴装针座通过SMT双边接地片实现精准定位,防脱防落特性确保焊接后结构牢固。WLGSP002RW系列端子则以两端固定螺丝设计提升抗震性能,对接插口的防呆结构可消除错插风险,维护时无需复杂工具即可实现电路快速通断。

(图2)

针对高功率场景,ES01(200A)与ES04(700A)矩形浮动盲插连接器采用复合设计,既能同时传输电源与信号,又可通过浮动结构消除安装公差,避免振动导致的脱落与错位——其接触压力维持在2-5N(依据Hertz接触理论,该范围可确保金属间欧姆接触),10-2000Hz扫频振动测试中接触电阻波动≤3mΩ。

IO及电源接口连接则侧重兼容性与空间效率。TYPEC24P立式母座结构小巧,支持正反双向插拔,可实现高速充电与数据传输,扩展兼容性覆盖主流BMS芯片接口。ES22单芯储能连接器采用堆叠式设计,插头与插座对插时可快速锁定,按下即可解锁,电流规格覆盖60A~350A,360°旋转特性适配狭窄安装环境,尤其适合电池包内高压回路的空间约束场景。

(图3)

其阶梯式密封结构通过氟橡胶密封圈(压缩量30%-40%)实现IP68防护,金属壳体散热面积较传统设计扩大1.5倍,工作温度降低8℃,避免高温导致的绝缘老化,同时满足IEC60529防水标准与GB/T2423.3高温耐久性要求。

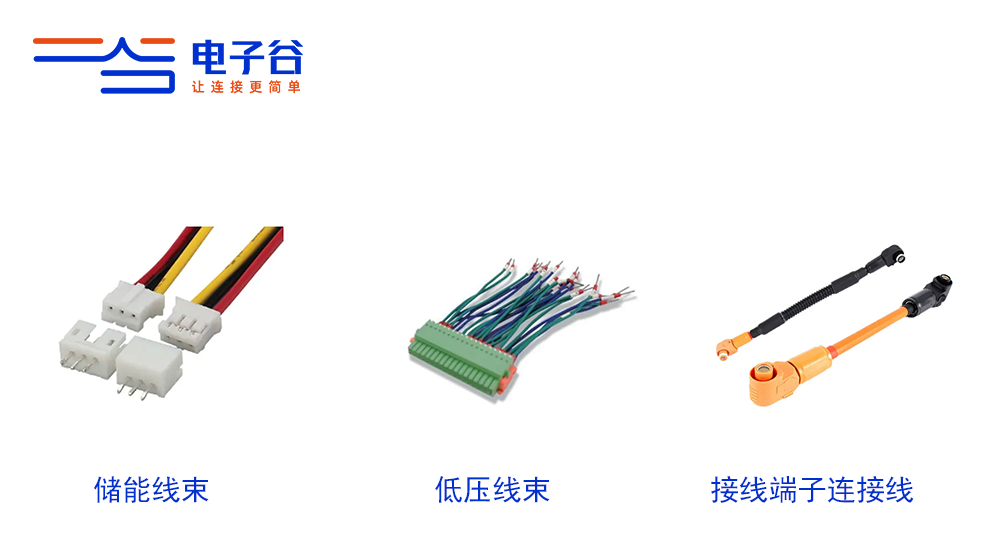

连接线模块互连更注重信号保真与耐用性。电子谷储能线束采用压接工艺,耐高压≥1000V,可根据电池组布局定制长度与端子规格;低压线束适合自动化生产,压接牢固度满足100N拉力要求,确保采样信号无衰减传输;接线端子连接线则通过免工具操作设计提升安装效率,部分规格可直接手拧固定,适配BMS与车载充电机(OBC)的快速对接需求。

(图4)

这些线束的绞合导体(19/0.12mm)基于疲劳力学设计,在5倍线径弯曲半径下可承受100万次循环,完全适配电池包内复杂的布线路径。

电子谷方案的工程经济性实现,源于对全生命周期成本理论的深度应用。其连接方案通过标准化接口(兼容IEC61076-2-101)降低客户的设计变更成本。某车企实践显示,其BMS改型周期从3个月缩短至1个月,设计费用减少40%。即插即用的盲插+防呆结构,基于人因工程学原理减少安装错误,使产线首次合格率从82%提升至99%,单台装配工时节约2.3小时。而可靠性提升带来的售后成本优化更具显性价值:连接器插拔寿命≥500次、无故障工作时间≥1000小时,使BMS售后故障率从120ppm降至30ppm,按每起故障维修成本2000元计算,年节约支出超180万元。这种前期投入-后期节约的平衡,符合价值工程(VE)中功能与成本比最优的核心需求。

从行业演进视角看,BMS连接系统的技术迭代始终围绕性能边界拓展与工程约束平衡展开。当电池能量密度提升逐步触及化学原理的天花板,连接系统的优化正成为提升BMS精度的关键变量。

(图5)

电子谷的方案证明:真正可靠的连接不仅是物理层面的导通,更是对多物理场耦合规律的精准驾驭——它既要在微观层面抵御原子级的腐蚀侵袭,又要在宏观层面适配整车的工程效率需求,最终在安全冗余与成本可控之间找到动态平衡点。这也正是连接技术作为隐性基础设施的深层价值:它不直接决定电池的能量密度,却定义着能量管理的精度与安全的底线。