工业相机线束作为工业视觉系统中相机与控制单元的核心连接载体,其性能直接决定图像信号传输的完整性与稳定性,进而影响工业视觉检测的精度与效率。在工业自动化场景中,高质量的工业相机线束始终是保障视觉系统看得清、判得准的关键基础。电子谷基于对工业场景需求的深度理解,推出的工业相机线束系列产品(如M12单头转散线、M8单头转散线等),通过材料选型、结构设计与工艺优化的协同,构建起适配多行业需求的可靠连接方案。

工业相机线束的核心技术体现

工业相机线束的核心技术价值,首先体现在材料体系与工业环境的精准适配。工业场景普遍存在油污、粉尘、冷却液侵蚀,以及-40℃~85℃的温度波动,普通PVC材质线束易出现外皮开裂、绝缘失效等问题,导致信号传输中断。电子谷工业相机线束采用热塑性聚氨酯(TPU)或聚酰胺(PA)工程塑料作为外层防护材料,其中TPU具备优异的耐油性与耐磨性。根据ASTMD4060标准测试,其在5%机油浸泡1000小时后,体积变化率≤1%,硬度变化≤5邵氏A,可有效抵御车间切削液、润滑油的腐蚀;PA材料则凭借高刚性与宽温适应性,在-40℃低温环境下仍能保持良好的柔韧性,高温85℃时线膨胀系数控制在3×10⁻⁵/℃以内,避免因温度循环导致线束与连接器接头处出现间隙。同时,两类材料均符合RoHS2.0环保标准,铅、汞等有害物质含量低于1000ppm,可满足半导体洁净车间、食品加工车间等对环境污染物敏感场景的使用要求。

(图2)

信号完整性是工业相机线束的核心性能指标,直接影响工业视觉系统对细微特征的识别能力。工业相机,尤其是分辨率2000万像素以上的高精度机型,需传输100Mbps~10Gbps的高频图像数据,而车间内伺服电机、变频器等设备产生的电磁干扰(EMI)易导致信号失真,表现为图像噪点增多、边缘模糊,进而引发检测误判。电子谷针对这一问题,在M12单头转散线、M8单头转散线中采用“双绞线+屏蔽层”的双重抗干扰设计:导线部分采用每米30次绞合的双绞线结构,通过差模信号抵消原理,可衰减50%以上的电磁感应噪声;外层屏蔽层采用镀锡铜编织网(覆盖率≥90%),结合铝箔复合膜,形成360°电磁屏蔽屏障,根据IEC61000-6-2工业电磁兼容标准测试,在10kHz~1GHz频段内,其电磁干扰衰减率≥80dB,可将100Mbps信号传输的误码率控制在10⁻⁹以下(即每传输10亿个信号单元仅可能出现1次错误),确保相机捕捉的细微特征(如0.1mm的车漆划痕、0.05mm的晶圆缺陷)能完整传输至控制单元。

电子谷工业相机线束连接器

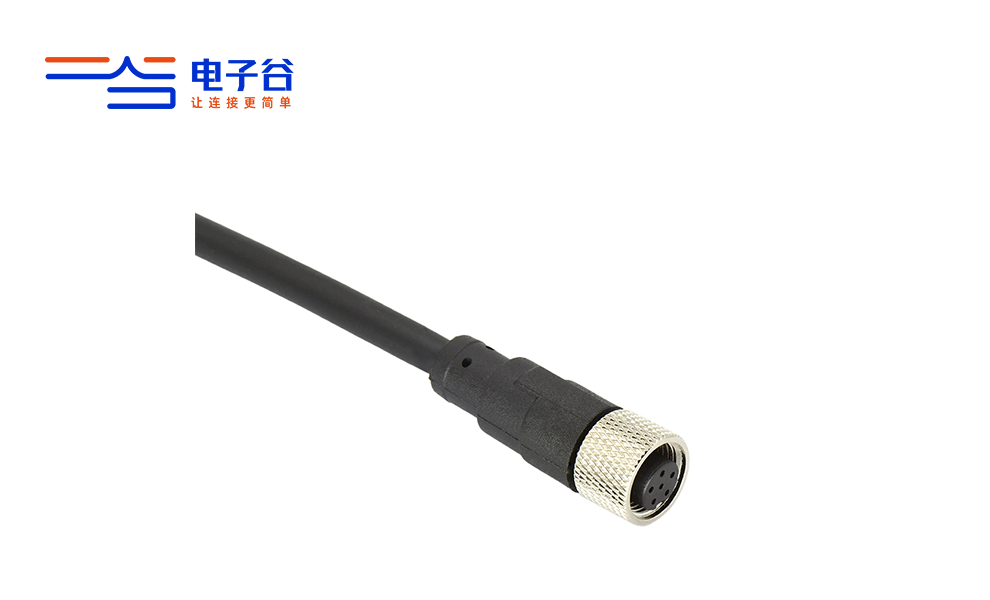

连接器作为线束与相机、控制单元的接口,其结构设计直接影响连接可靠性与场景适配性。电子谷工业相机线束主要搭载M12与M8两类圆形连接器,两类产品基于不同场景需求形成互补:

M12连接器采用螺纹锁紧结构,锁紧力可达80N,在IEC61076-2-101标准的振动测试中(10-2000Hz频段、147m/s²加速度),接触电阻波动≤5mΩ,瞬断时间≤1μs,适用于汽车焊装车间、物流分拣AGV等存在高频振动的场景——机械臂带动相机运动时,螺纹咬合形成的机械冗余可避免线束松脱,某车企采用该方案后,漆面检测相机的信号中断率从2%降至0.1%;

(图3 M12连接器直头针式成型电缆插头线束 )

M8连接器则凭借8mm的小型化外壳设计,适配3C工厂小型检测工位、半导体设备内部等狭窄安装空间,其卡扣式插拔结构无需工具即可完成对接,单次维护时间较螺纹式连接器缩短60%,满足高频换型场景的效率需求。两类连接器均通过UL94VW-1阻燃认证,在10s垂直燃烧测试中可自熄,避免车间火花引发的线束燃烧风险。

(图4 M8连接器直头针式成型电缆插头线束 )

电子谷注塑成型工艺也是提升工业相机线束耐用性与防护等级的关键环节。电子谷采用TPU或PA材料对连接器与导线的过渡段进行整体注塑,形成一体化的应力消除结构——该结构通过材料弹性形变吸收线束弯曲时的应力,避免传统压接式线束因接头处应力集中导致的导线断裂。根据GB/T2423.22标准测试,在弯曲半径为5倍线径、频率1Hz的往复弯曲试验中,电子谷工业相机线束可承受10万次循环无故障,寿命较传统线束提升3倍;同时,整体注塑工艺使线束防护等级达到IP67(依据IEC60529标准),可在1m水深浸泡30分钟且内部无进水,有效抵御车间粉尘、冷却液的侵入,3C工厂采用该线束后,相机接口因污染导致的故障停机时间减少70%。

(图5)

不同行业的工业视觉需求差异,对相机线束的性能侧重提出不同要求,电子谷通过产品特性与场景需求的精准匹配,实现多领域适配。在半导体晶圆检测中,线束需满足Class100洁净标准,电子谷通过无硅化生产工艺,避免线束释放硅酮污染物影响晶圆质量;在食品包装检测中,线束TPU外皮可耐受85℃高温的H₂O₂消毒液浸泡,符合FDA21CFRPart177.2600食品接触材料标准;在汽车行业的高精度检测(如发动机缸体尺寸测量)中,M12单头转散线在100米传输距离内的信号衰减率≤0.5dB,确保3D相机的点云数据精度误差<0.02mm。

工业相机线束技术演进趋势

工业相机线束作为工业视觉系统信号传输命脉,其技术演进始终与工业视觉的精度需求、场景拓展同频共振。随着工业相机向8K超高清、3D线激光等方向升级,以及工业场景向极端环境(如-60℃极寒、125℃高温)、高洁净(如半导体Class10洁净室)、高动态(如高速运动AGV视觉)延伸,工业相机线束正迎来三大核心发展趋势,而电子谷凭借在材料、结构、工艺上的技术积淀,已在这些趋势性方向上形成明确的革新路径。

当前4K工业相机的传输速率已达12Gbps,未来8K甚至16K相机的普及,将要求线束支持25Gbps以上的高速信号,且信号衰减需控制在0.3dB/100m以内(远低于当前0.5dB/100m的行业均值)。这一趋势下,电子谷可基于现有“双绞线+屏蔽层”结构进行优化:一方面采用更高绞合密度(如每米40次)的无氧铜双绞线,降低导线本身的信号损耗;另一方面升级屏蔽体系,从“铝箔+铜编织”的双层结构,迭代为“纳米碳涂层+铜箔+编织网”的三重复合屏蔽,将电磁干扰衰减率从80dB提升至90dB以上,确保高频信号在车间复杂电磁环境中无失真传输。同时,针对高速信号的阻抗匹配需求,电子谷可通过精密注塑工艺控制线束绝缘层厚度公差(±0.02mm),使特性阻抗稳定在100Ω±3%,满足IEEE802.3bj对高速以太网的传输要求。

(图6)

随着全球制造业对环保合规的要求升级以及工业场景向深海探测、极地科考等极端环境延伸,线束材料需同时满足环保性与耐极端性双重需求。电子谷未来将会在在现有TPU/PA材料基础上,研发生物基复合材料——例如以植物油脂为原料的生物基TPU,在保持耐油、耐磨损特性(ASTMD4060测试体积变化率≤1%)的同时,实现废弃后60%以上的生物降解率,适配消费电子、食品包装等环保敏感行业;针对极端高温场景(如航空发动机检测),则可引入氟塑料(PFA)作为绝缘层,其长期使用温度可达260℃,且耐强腐蚀,如航空煤油、强酸,配合镍基合金屏蔽层,使线束在150℃高温下仍能保持稳定的信号传输性能(接触电阻波动≤3mΩ)。

最后是电子谷的场景化定制模块化设计革新。不同行业的工业视觉需求差异显著:半导体行业需线束满足无硅化、低颗粒释放(Class1洁净标准),汽车行业需耐焊接火花、抗振动(10-2000Hz),物流行业则需轻量化、易插拔。传统“一场景一设计”的定制模式周期长(45天以上)、成本高,未来线束将向“模块化定制”转型。电子谷将在未来构建标准化模块库——如不同屏蔽等级的导线模块(基础级、增强级、特级)、不同防护等级的连接器模块(IP67、IP68、IP69K)、不同注塑工艺的防护模块(普通注塑、精密注塑、无硅注塑),用户可根据场景需求快速组合,通过数字化仿真工具(如有限元分析)验证性能,从而降低30%的定制成本。例如,为半导体晶圆检测定制线束时,可组合无硅导线模块+IP68M12连接器模块+精密注塑防护模块,快速满足洁净、低损耗的需求。

(图7)

从技术本质看,工业相机线束的革新并非孤立的技术突破,而是信号传输需求-材料工艺支撑-场景价值落地的协同演进。电子谷作为工业相机线束的实践者,其技术路径已清晰指向这些趋势:以高带宽信号传输适配超高清相机,以环保极端材料拓展应用边界,以智能监测赋能预测性维护,以模块化设计提升定制效率。未来,随着工业视觉向“微米级检测”“全场景覆盖”迈进,电子谷工业相机线束将持续通过技术革新,为制造业精度提升、效率优化提供更坚实的连接支撑。