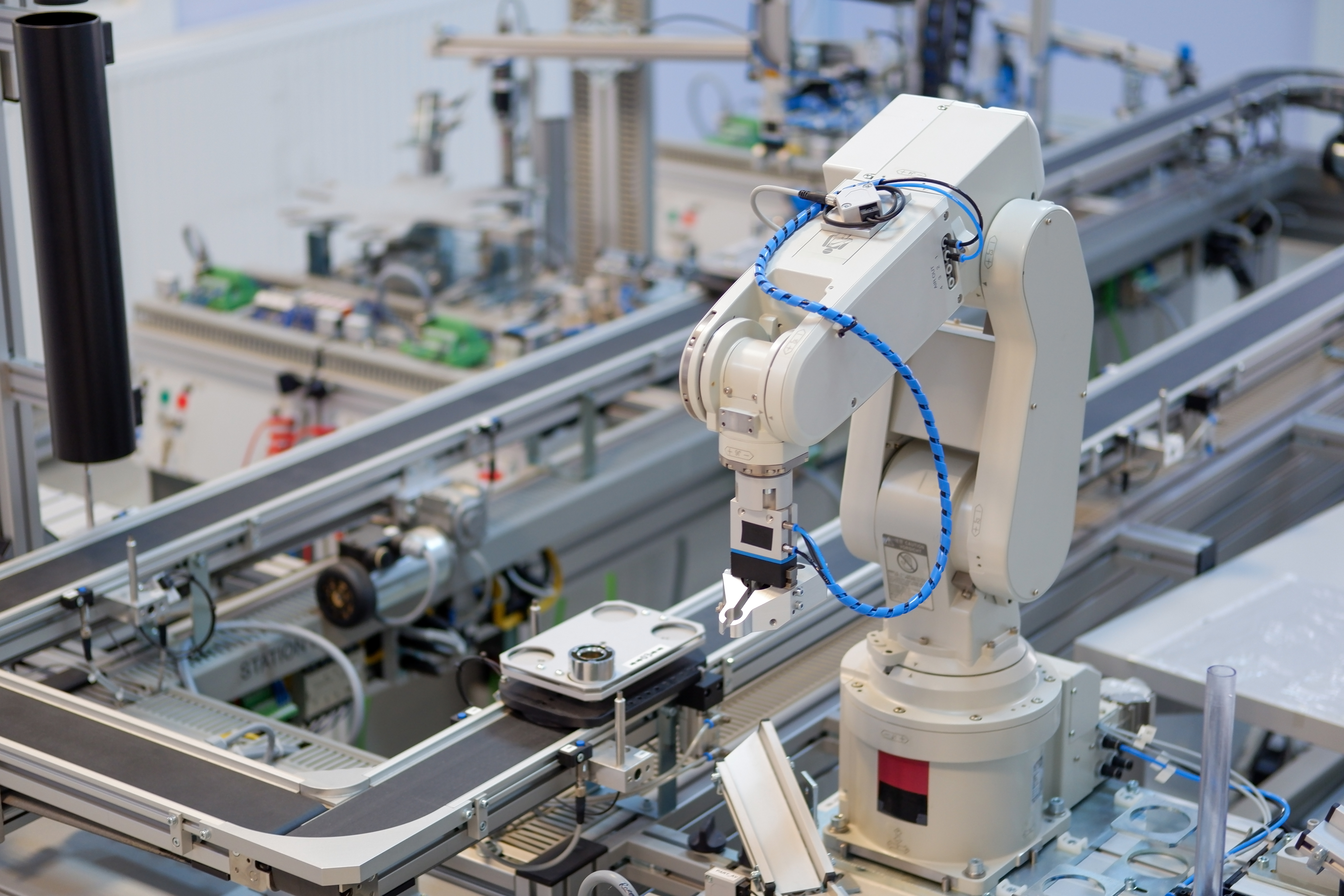

国际标准化组织(ISO)对工业机器人的界定本质上揭示了其可编程执行单元的核心属性,但2025年的产业实践已赋予其新内涵——通过3D视觉、力觉传感与AI算法的融合,工业机器人正从单一操作工具升级为智能制造系统的重要工具。这种演进使得其与相似概念的边界更清晰,相较于服务机器人的人机交互优化,工业机器人聚焦制造场景的自主决策;相较于机械臂的动作执行功能,其核心优势在于基于数字孪生的全流程闭环控制能力。

宏观环境:政策引导与市场驱动的双向赋能

(一)政策体系的战略进阶

中国已形成三层级政策矩阵支撑产业升级,国家层面通过《机器人产业发展规划(2021-2025年)》锁定核心零部件攻关,2025年工业强基工程50亿元专项基金精准投向RV减速器精密加工等20余项卡脖子技术;地方层面广东对机器人购置给予20%补贴、浙江打造机器人+细分行业试点,形成区域特色集群;技术标准层面,10月实施的《工业机器人三维视觉引导系统通用技术要求》等4项新国标,首次将AI感知性能纳入强制检测,倒逼产业从规模扩张向质量提升转型。

政策逻辑的深层转变值得关注,2025年政府工作报告将具身智能纳入重点方向,标志着政策重心从补短板(核心零部件替代)转向筑长板(智能技术融合),这种转向与《机器人+应用行动实施方案》形成协同,通过场景验证反推技术迭代,破解了此前研发与应用脱节的行业困境。

(二)经济与社会需求的刚性拉动

宏观经济数据背后是结构性变革的驱动,2024年中国工业增加值41.5万亿元中,高技术制造业占比达15.5%,新能源汽车、光伏等新兴产业增速超30%,直接带动高精度机器人需求激增。劳动力结构变化更具决定性意义——制造业从业人员连续5年减少,2024年人力成本较2019年上涨38%,但机器人密度仅322台/万人,不足日本的80%,这种缺口差构成行业增长的核心逻辑。

值得注意的是,市场需求已呈现梯度分化特征,汽车行业追求吨级负载+微米级精度的高端机器人,3C电子需要高速SCARA+协作安全的柔性设备,物流仓储则侧重AMR集群+路径优化的智能系统,这种分化推动行业从标准化供给向定制化解决方案转型。

(三)技术突破的范式革命

机器人+AI正重塑产业技术体系,3D视觉与SLAM技术的融合使缺陷检测准确率突破99%,埃斯顿CODROID02人形机器人通过44个主动自由度实现双臂协同作业,负载能力达10公斤,核心性能接近发那科水平。核心零部件的突破更具战略价值——绿的谐波谐波减速器寿命延长至1万小时,成本较日系低30%,2025年产能翻倍至59万台;汇川技术伺服系统响应频率达2.0kHz,成功切入特斯拉供应链。

但技术攻坚仍存结构性瓶颈,RV减速器国产化率虽提升至30%,但高端产品寿命仅为纳博特斯克的60%;高端伺服电机的稀土永磁材料依赖进口,极端工况下稳定性差距显著。这种部分突破、整体滞后的格局,决定了2025年技术攻关的重点将从单点性能追赶转向系统集成优化。

中国工业机器人行业上游核心环节供应现状

(一)上游原材料供应格局

碳素结构钢作为机身、底座核心材料,占单机成本15%-20%,需满足抗拉强度≥600MPa等要求。2025年宝钢机器人专用钢产量80万吨(市占45%),Q345ND钢适配-40℃工况;但高端超高纯净钢(P、S≤0.005%)进口依赖超30%,日德产品使国产高端机身重5%-8%、能耗增10%。目前长三角纯净钢攻关计划已将P、S降至0.003%,2026年有望量产。

铝合金用于手臂等运动部件(占成本12%-15%),6061-T6(通用)、7075-T6(高强度)为主。2025年中铝、南山铝业6061-T6产量120万吨(市占75%),适配中低端机器人;但航空级7075-T6进口依赖超50%,国产良品率仅65%(比进口低20个百分点)。2025年埃斯顿用6061-T6锻造手臂,减重40%、提速25%,带动需求增35%。

陶瓷用于精密轴承等(占成本8%-10%),分氧化铝(通用)、氮化硅(高精度)。2025年山东工业陶瓷院氧化铝陶瓷产量5万吨(市占60%);氮化硅陶瓷弯曲强度达800MPa(接近日德水平),使轴承寿命延至2万小时,但制备成本高40%,且缺近净尺寸成型技术,制约中低端应用。

(二)上游核心零部件供应现状

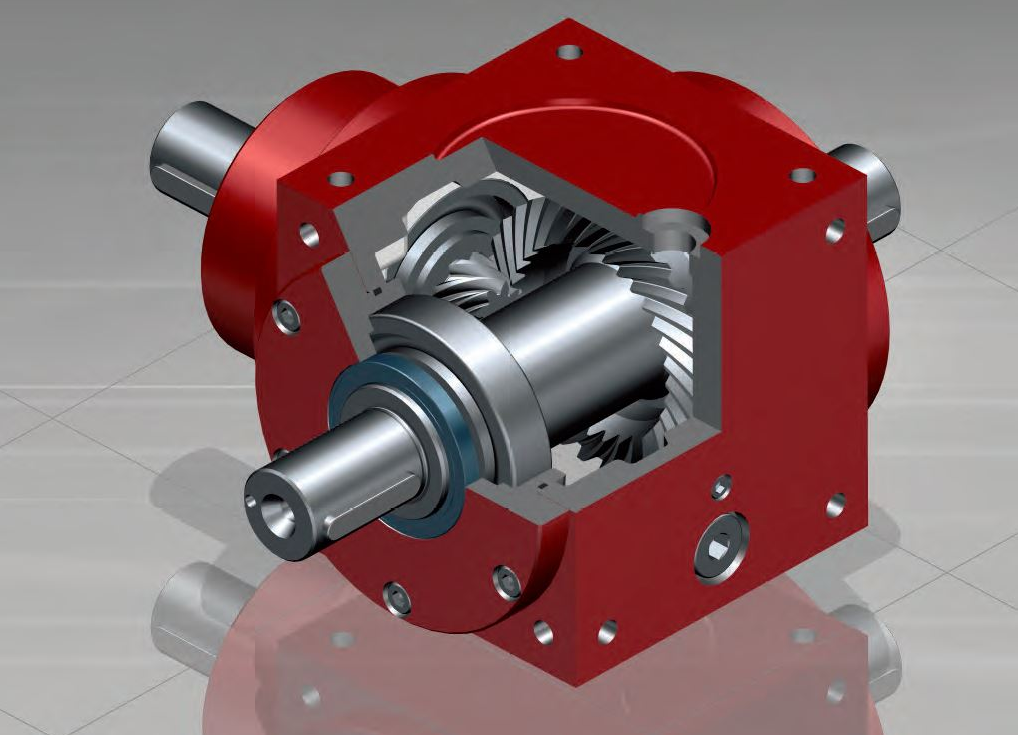

1.减速器与连接器

减速器(占单机成本30%-40%):谐波减速器领域,绿的谐波2025年产能59万台(市占超60%),寿命1万小时(成本比日企低30%),但高端谐波减速器(寿命≥1.5万小时)进口依赖超25%;RV减速器领域,双环传动2025年产能25万台(仅满足1/3需求),高端产品寿命仅为日企60%,重负载场景仍靠日企产品。

连接器:中航光电2025年出货增45%,J599系列过美军标;电子谷则以工艺升级构建又是,提供定制化连接器方案与一站式服务;立讯精密一体化连接器减布线空间30%,配套富士康产线;万连科技聚焦场景化突破,其连接器可集成电源、千兆以太网与触发信号传输。

2.控制系统与控制器(占成本18%-22%)

新松、汇川技术硬件国产化率58%,新松SR控制器控制周期≤1ms(精度±0.02mm);但高端控制器(周期≤0.5ms)依赖进口,国产ESTUN-III控制器精度差15%。软件端,高端力控、视觉算法进口依赖超40%,国产力控精度仅±1N(德企达±0.5N)。

3.伺服系统与伺服电机(占成本25%-30%)

汇川、台达伺服电机市占45%,汇川IS620PT功率密度0.8kW/kg;但高端电机(功率密度≥1.2kW/kg)进口依赖超50%,国产高温力矩衰减率高8%。驱动器端,汇川IDS系列带宽2kHz(市占率62%),高端驱动器(带宽≥3kHz)被日企垄断。此外,高端电机需高纯度稀土(Nd≥99.9%)进口依赖超30%,国产磁导率稳定性差距显著。

中游:本体制造的格局重塑

国产本体企业已实现量质齐升,2025年市占率突破60%,埃斯顿上半年出货增长20%,新时达二季度增幅达52.4%。

竞争策略呈现双轨并行。在中低端市场,通过成本控制+快速服务挤压台系品牌份额;在高端市场,依托新能源汽车场景实现弯道超车——埃夫特为比亚迪提供的焊装线机器人,良品率较进口设备提升3%,价格低25%。

系统集成环节成为利润高地,华奥系科技通过数字孪生预演+模块化设计,将交付周期缩短40%,利润率维持在25%左右。这种本体+集成的全链条布局,使国产企业能够深度绑定下游客户,形成优于国际品牌的服务优势。

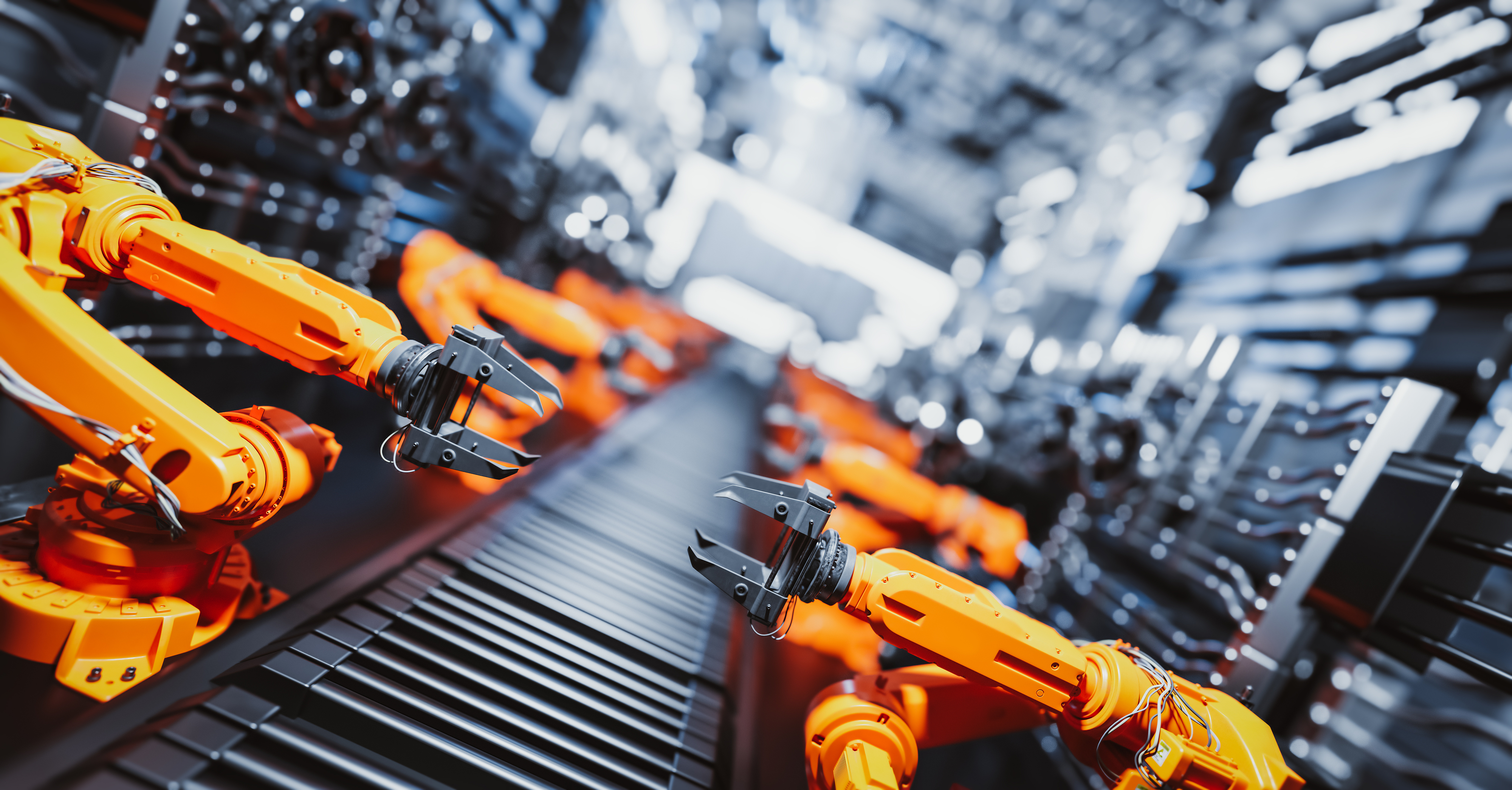

下游:应用场景的全面渗透

应用市场已从汽车独大转向多业并举,汽车行业仍是最大市场,2024年焊接机器人占比42.3%,新能源汽车转型带动电池装配机器人需求增长50%,国产焊装线覆盖率从15%升至32%;3C电子成为第二增长极,SCARA机器人出货增50%,协作机器人在精密装配场景快速渗透;物流、化工等新兴领域增速超25%,AMR机器人使仓储空间利用率提升35%。

场景深耕的价值愈发凸显,拓斯达在注塑领域的定制化方案,通过机器人+模温控制+工艺优化的系统集成,使客户生产效率提升30%;汇川技术针对光伏行业推出的搬运机器人,适应高温多尘工况,故障率较通用产品低60%。这种行业Know-How+技术方案的融合能力,正成为企业核心竞争力。

在攻坚中迈向全球价值链中高端

行业面临的并非单一技术问题,而是系统能力短板。其一,高端零部件的代际差距——日本纳博特斯克RV减速器已迭代至第五代,国产产品仍在第二代徘徊,材料工艺与精密加工的积累不足难以短期弥补;其二,标准体系的碎片化——不同品牌机器人缺乏统一通信协议,跨企业集群作业效率低30%;其三,生态协同的断层——高校研发侧重理论突破,企业关注短期应用,基础研究与产业化脱节。

技术突破将呈现多点开花,具身智能的落地使AI驱动型机器人占比2026年将达30%,钠电伺服电机、轻量化陶瓷材料实现产业化;RV减速器国产化率2027年有望突破60%,人形机器人2030年进入量产阶段。

市场格局将发生结构性变革,预计2025-2030年行业CAGR维持8%-10%,汽车、3C电子占比从70%降至60%,新能源、医疗等场景占比提升至25%;国产企业在中端市场份额将超70%,并在高端市场实现15%-20%的突破,海外营收占比从12%升至25%。

产业价值将实现层级跃升,从设备供应商向智能制造服务商转型,通过机器人+数据+算法的增值服务,使利润率从当前的15%提升至25%以上,真正掌握产业链话语权。

2025年的中国工业机器人行业,正处于国产替代攻坚期与智能升级窗口期的历史交汇点。政策的战略引导、市场的刚性需求与技术的持续突破,已形成推动产业升级的三角动力。尽管高端零部件依赖等挑战仍存,但产业链协同创新的深化与应用场景的持续扩容,正在重构行业价值逻辑。未来五年,行业将从规模扩张转向质量提升,从技术追随者向规则制定者跨越,为新型工业化提供核心支撑。